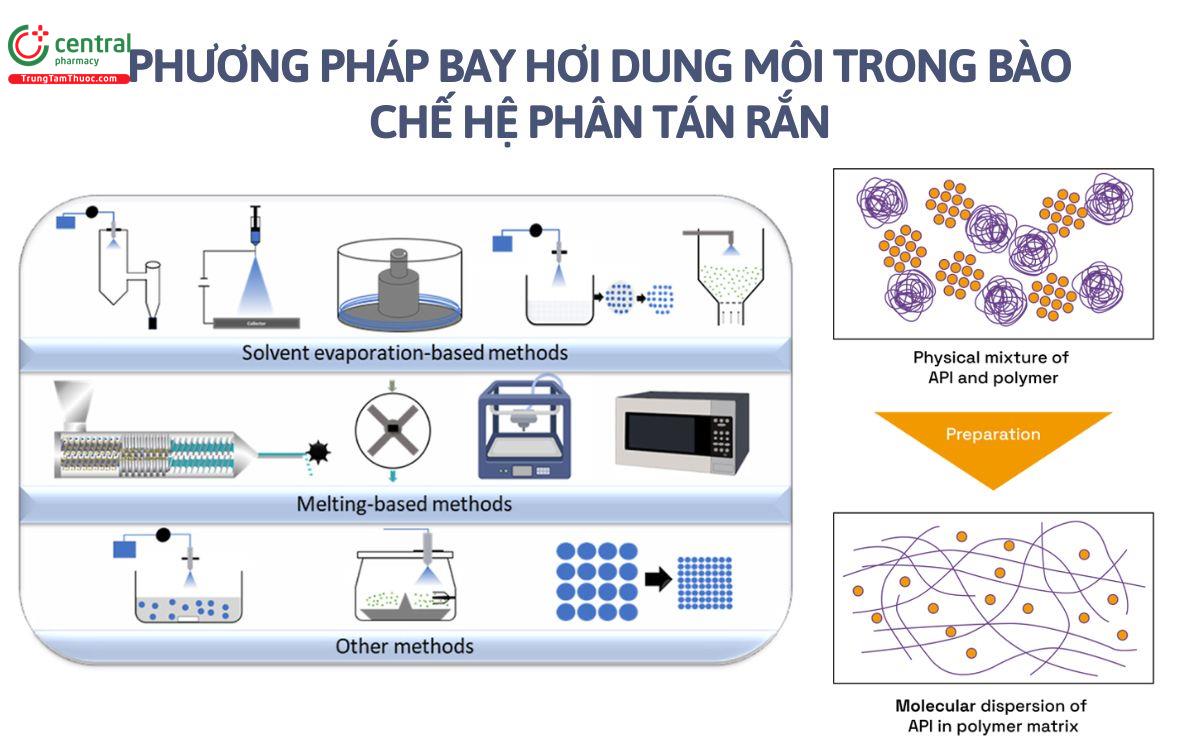

4 phương pháp bay hơi dung môi trong bào chế hệ phân tán rắn

Trungtamthuoc.com - Bào chế hệ phân tán rắn có thể thực hiện bằng phương pháp bay hơi dung môi gồm các kỹ thuật như kỹ thuật đồng kết tủa, dung môi siêu tới hạn, kỹ thuật sấy phun, kỹ thuật tầng sôi. Hãy cùng Trung Tâm Thuốc Central Pharmacy tìm hiểu về nguyên lý hoạt động, ưu nhược điểm và ứng dụng của các kỹ thuật này trong bài viết dưới đây.

1 Tổng quan về phương pháp bay hơi dung môi

Trong bào chế hệ phân tán rắn thì phương pháp bay hơi dung môi được áp dụng rộng rãi để cải thiện độ tan của các chất kém tan trong nước. Phương pháp này hoà tan các hoạt chất và tá dược trong dung môi hữu cơ nên cũng hạn chế được ảnh hưởng của nhiệt đến các thành phần không bền với nhiệt vì thông thường nhiệt độ bay hơi của các dung môi hữu cơ khá thấp.[1]

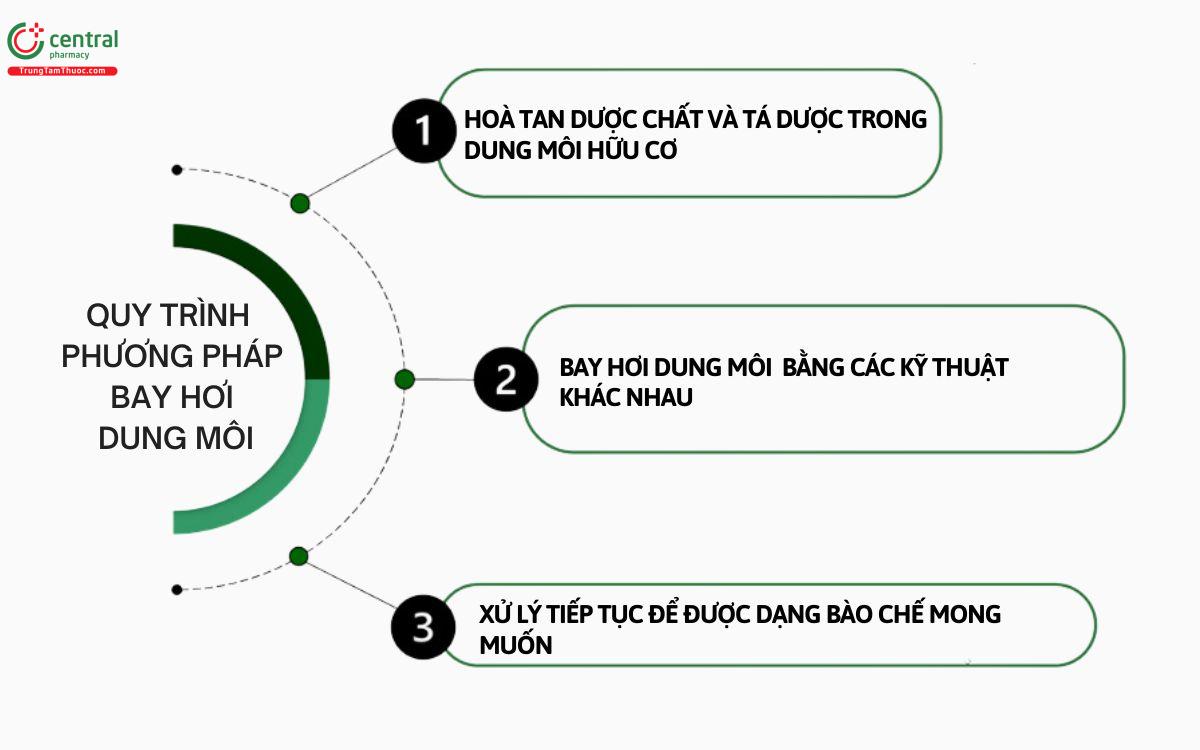

Quy trình chung của phương pháp gồm:

- Hoà tan dược chất và tá dược trong dung môi hữu cơ thích hợp, đảm bảo các thành phần tham gia bào chế được hòa tan hoàn toàn và dung môi an toàn cho sử dụng dược phẩm.

- Bay hơi: sử dụng các kỹ thuật khác nhau như sấy phun, đồng kết tủa, dung môi siêu tới hạn… để loại bỏ dung môi.

- Kết thúc: sau khi có hệ phân tán rắn sẽ được xử lý tiếp tục bằng các biện pháp nghiền, rây, hay trộn để tạo thành dạng bào chế mong muốn.

Ứng dụng:

Trong thực tiễn phương pháp bay hơi dung môi được sử dụng nhiều để bào chế thuốc cho các dược chất như Azithromycin, tectorigenin, Piroxicam, Indomethacin, thuốc ung thư Paclitaxel, Docetaxel, Loratadine, Diclofenac, axit abietic, efavirenz và Repaglinide.

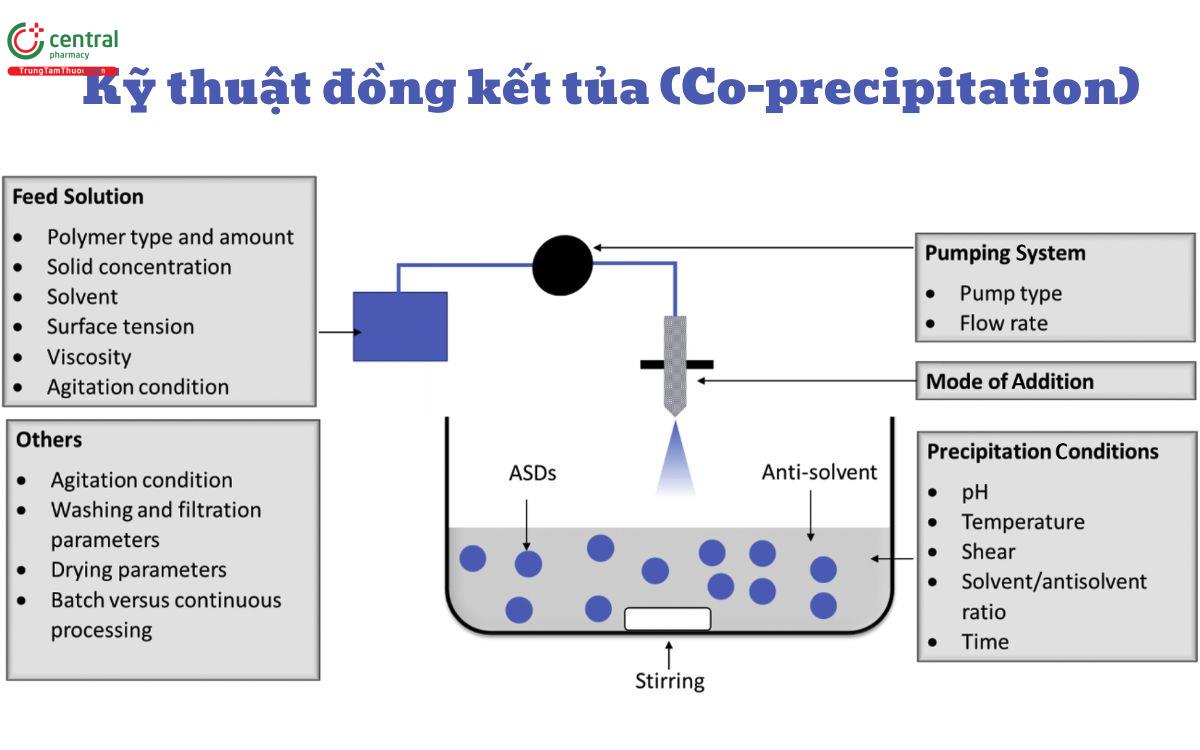

2 Kỹ thuật đồng kết tủa (Co-precipitation)

Trong phương pháp bay hơi dung môi, kỹ thuật đồng kết tủa được sử dụng dựa trên nguyên lý tạo tủa dược chất và tá dược polymer trong dung môi, từ đó cải thiện độ tan, độ ổn định, Sinh khả dụng của những thuốc có độ hòa tan kém. Nhờ phương pháp đồng kết tủa, các chất được đồng nhất dưới dạng phân tử hoặc nano, giúp tăng tốc độ hoà tan của thuốc.[2]

2.1 Quy trình của kỹ thuật đồng kết tủa

Chuẩn bị dung dịch: Thuốc và tá dược polymer (như PVP hoặc HPMC) được hòa tan trong cùng một dung môi.

Kết tủa: Một dung môi khác không tương hợp (thường là nước) được thêm vào Dung dịch đồng nhất một cách từ từ, làm cho cả thuốc và tá dược kết tủa đồng thời.

Tách và làm khô: Hỗn hợp kết tủa được lọc, rửa và làm khô, tạo ra một hệ phân tán rắn.

2.2 Ưu điểm

- Tăng độ tan: kỹ thuật có thể cải thiện kích thước hạt, phân tán dược chất vào tá dược, giúp tăng diện tích bề mặt, cải thiện độ tan.

- Đơn giản: kỹ thuật kết tủa sử dụng các thiết bị đơn giản, dễ thực hiện ở cả quy mô phòng thí nghiệm và quy mô sản xuất.

- Giảm chi phí: chi phí cho thiết bị, quy trình sẽ thấp hơn so với các phương pháp khác.

- Cải thiện sinh khả dụng: Các thuốc có độ tan cao hơn có thể được hấp thụ vào cơ thể dễ dàng hơn, nâng cao sinh khả dụng của thuốc.

- Kiểm soát kích thước hạt: sự pha trộn dung môi vào tá dược và dược chất có thể thay đổi các thông số để phù hợp với tiêu chuẩn kích thước hạt, chẳng hạn như nồng độ dung dịch, nhiệt độ…

- Tăng tính ổn định: Đồng kết tủa tạo ra lớp bảo vệ xung quanh các hạt dược chất nhạy cảm với ánh sáng, nhiệt độ hoặc độ ẩm, làm giảm nguy cơ phân hủy và tăng độ ổn định của thuốc. Các tá dược cũng hỗ trợ ổn định cấu trúc, kéo dài tuổi thọ của thuốc.

2.3 Nhược điểm

- Khó tìm được dung môi: việc tìm và lựa chọn dung môi phù hợp rất quan trọng, đảm bảo an toàn dược phẩm, hoà tan được tá dược và dược chất.

- Nguy cơ nhiễm bẩn: quá trình sấy, lọc chất rắn sau khi kết tủa xong có nguy cơ dễ nhiễm bẩn.

- Ít tá dược: các tá dược polymer phù hợp với kỹ thuật này khá ít.

- Tái kết tinh: sự tái kết tinh có thể xảy ra trong khi bảo quản, ảnh hưởng đến hiệu quả của thành phẩm.

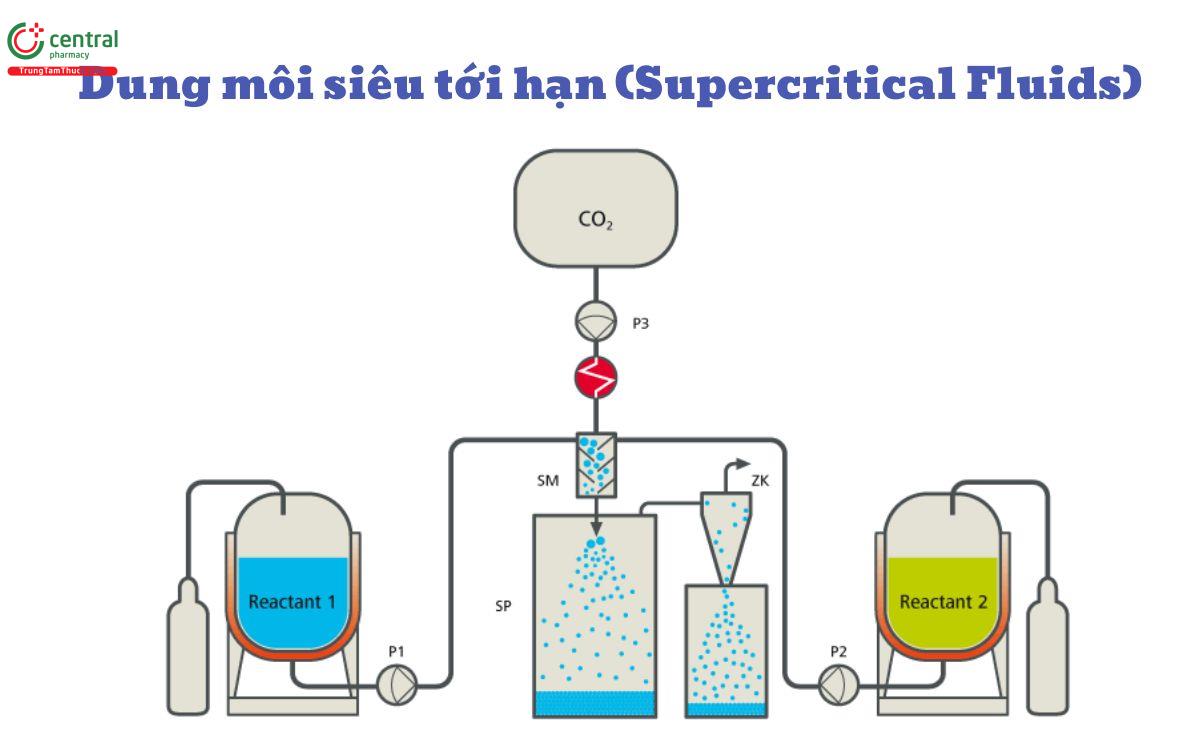

3 Dung môi siêu tới hạn (Supercritical Fluids - SCF)

Phương pháp dung môi siêu tới hạn (Supercritical Fluids - SCF) là một kỹ thuật ngày càng sử dụng phổ biến trong bào chế hệ phân tán rắn. Phương pháp này giúp cải thiện độ tan của thuốc, tạo hạt nano, và phát triển các công thức giải phóng kiểm soát. CO₂ siêu tới hạn (scCO₂) là chất thường được dùng làm dung môi vì không độc hại, không gây cháy nổ và dễ loại bỏ sau quá trình xử lý.

3.1 Quy trình của phương pháp dung môi siêu tới hạn

Lựa chọn dung môi: Dung môi siêu tới hạn cần phải có khả năng hòa tan các chất như chất lỏng nhưng có độ nhớt thấp hơn và độ khuếch tán tốt hơn. Thông thường trong kỹ thuật này sẽ sử dụng CO2.

Hoà tan dược chất và tá dược: hòa tan của các hợp chất trong scCO₂, sau đó phun qua vòi phun vào bình áp suất thấp hơn, nhanh chóng hình thành mầm tinh thể, tạo hệ phân tán rắn trong thời gian ngắn.

Bay hơi dung môi: dung môi CO2 dễ dàng tách ra khỏi sản phẩm nhờ giảm áp suất để trở về trạng thái khí.

3.2 Ưu điểm

- Tăng sinh khả dụng: Bằng cách tạo ra các hạt nhỏ hơn, dung môi siêu tới hạn có thể cải thiện đáng kể tốc độ hòa tan của các thuốc khó tan, từ đố tăng sinh khả dụng của thuốc.

- Không sử dụng dung môi hữu cơ: các dung môi siêu tới hạn có thể có thể thay thế các dung môi hữu cơ, giảm thiểu sự độc hại của phương pháp dùng dung môi hữu cơ.

- Nhiệt độ xử lý thấp: Phương pháp scCO₂ thường yêu cầu nhiệt độ thấp, phù hợp với các loại thuốc nhạy cảm với nhiệt.

- Thân thiện với môi trường: Do CO₂ không độc và có thể tái sử dụng, phương pháp dung môi siêu tới hạn thân thiện với môi trường hơn so với các phương pháp dùng dung môi hữu cơ.

- Kiểm soát kích thước hạt: điều chỉnh áp suất, nhiệt độ cho phép kiểm soát tốt hơn kích thước hạt hệ phân tán, có thể tại ra các hạt có kích thước nano hoặc micronano.

3.3 Nhược điểm

- Chi phí thiết bị cao: Cần thiết bị chịu áp suất cao và hệ thống điều khiển phức tạp, làm tăng chi phí sản xuất ban đầu cũng như giá thành sản phẩm về sau.

- Giới hạn hoạt chất: Không phải tất cả các thuốc đều tan trong scCO₂, dẫn đến giới hạn về tính ứng dụng của phương pháp.

- Khó khăn trong quy mô công nghiệp: Việc chuyển đổi từ quy mô phòng thí nghiệm sang quy mô công nghiệp có thể phức tạp, cần phải có điều kiện vận hành hiệu quả, đảm bảo chính xác nhiệt độ và áp suất.

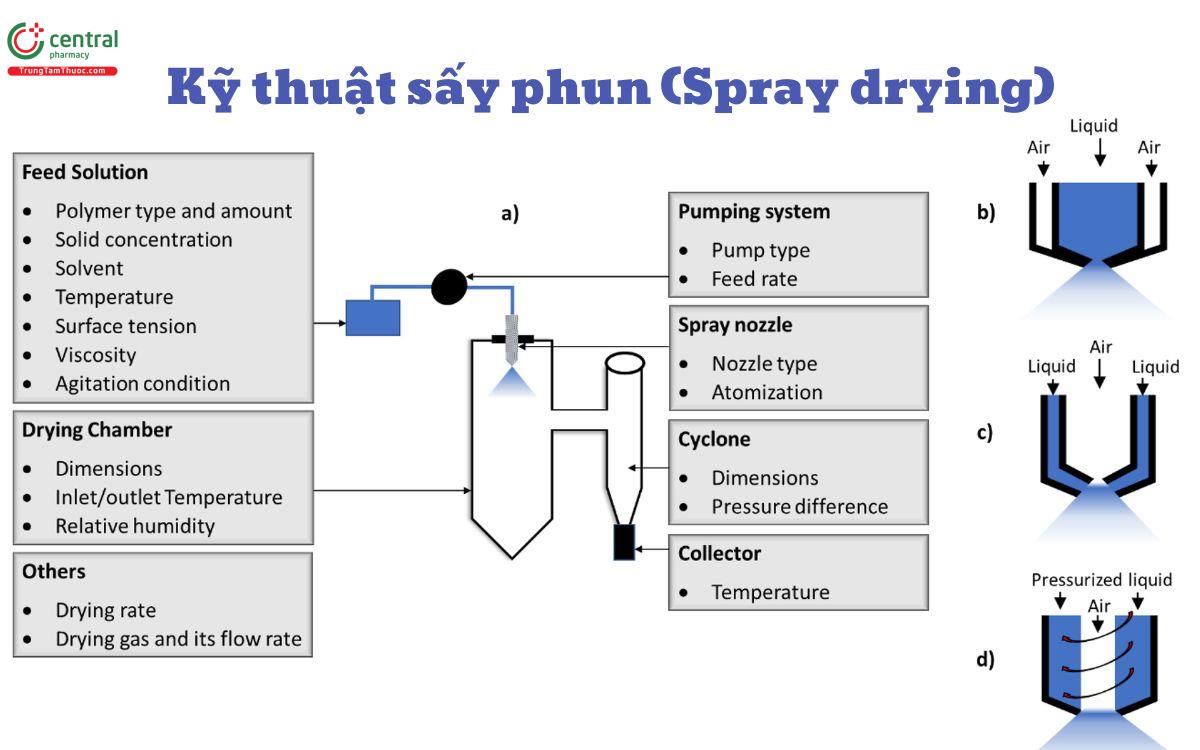

4 Kỹ thuật sấy phun (Spray drying)

Phương pháp sấy phun là một kỹ thuật phổ biến để chuyển hóa dung dịch hoặc hỗn dịch thành dạng bột khô bằng cách làm khô nhanh chóng với dòng khí nóng, thường là không khí. Phương pháp này thường được dùng để sản xuất các loại bột có kích thước hạt đồng đều, tăng cường độ tan của các thuốc khó tan, và tạo ra các chế phẩm ổn định, dễ xử lý.

4.1 Quy trình sấy phun

Chuẩn bị dung dịch: hoà tan thuốc và tá dược trong dung môi phù hợp, sử dụng các loại tá dược có công dụng tăng độ ổn định như polymer.

Phun sương: Dung dịch hoà tan dạng lỏng được phun thành sương mịn hoặc giọt nhỏ nhờ bộ phận phun sương trong thiết bị sấy phun.

Sấy khô: Các giọt sương mù tiếp xúc với dòng khí nóng, làm bay hơi dung môi nhanh chóng và để lại các hạt bột khô.

Thu hồi hạt khô: Hạt khô sau đó được tách ra nhờ bộ phận tách cyclone hoặc bộ lọc, tách chúng ra khỏi dòng khí nóng.

Một số loại sấy phun khác:

- Sấy phun đông khô: quy trình tương tự sấy phun nhưng hoạt chất ở dạng giọt sương sẽ được làm đông lạnh trước khi sấy dưới chân không, phù hợp với các hợp chất cực kỳ nhạy cảm với nhiệt.

- Sấy phun điện: Sử dụng trường điện để kiểm soát kích thước giọt mịn hơn, lý tưởng cho việc tạo ra hạt nano và bột siêu mịn trong quá trình phun sấy.

4.2 Ưu điểm

- Dễ dàng triển khai trên quy mô lớn: Sấy phun có thể dễ dàng mở rộng từ phòng thí nghiệm đến quy mô công nghiệp, phù hợp cho cả nghiên cứu và sản xuất lớn, ứng dụng rộng rãi trong sản xuất dược.

- Năng suất cao: công suất sấy phun lớn, có thể hoạt động liên tục, tạo lượng lớn thành phẩm, giảm giá thành sản phẩm về sau.

- Kiểm soát kích thước hạt: Sấy phun tạo ra các hạt có kích thước dạng hình cầu đồng đều.

- Phù hợp nhiều dung môi và tá dược: Phương pháp này có thể sử dụng nhiều loại dung môi và tá dược khác nhau, cho phép tạo ra các công thức bào chế đa dạng.

4.3 Nhược điểm

- Tiêu thụ năng lượng cao: quá trình bay hơi dung môi cần lượng lớn năng lượng, đặc biệt ở quy mô công nghiệp.

- Hao hụt thành phẩm: Bột mịn được tạo ra có thể hao hụt trong quá trình thu hồi và xử lý.

- Phân hủy nhiệt: Mặc dù quá trình nhanh, nhưng tiếp xúc với không khí nóng ở nhiệt độ cao có thể gây phân hủy cho các thuốc nhạy cảm với nhiệt nếu không được kiểm soát thời gian cẩn thận.

- Thiết bị cồng kềnh: các thiết bị, máy móc trong quá trình phun sấy phức tạp, cồng kềnh.

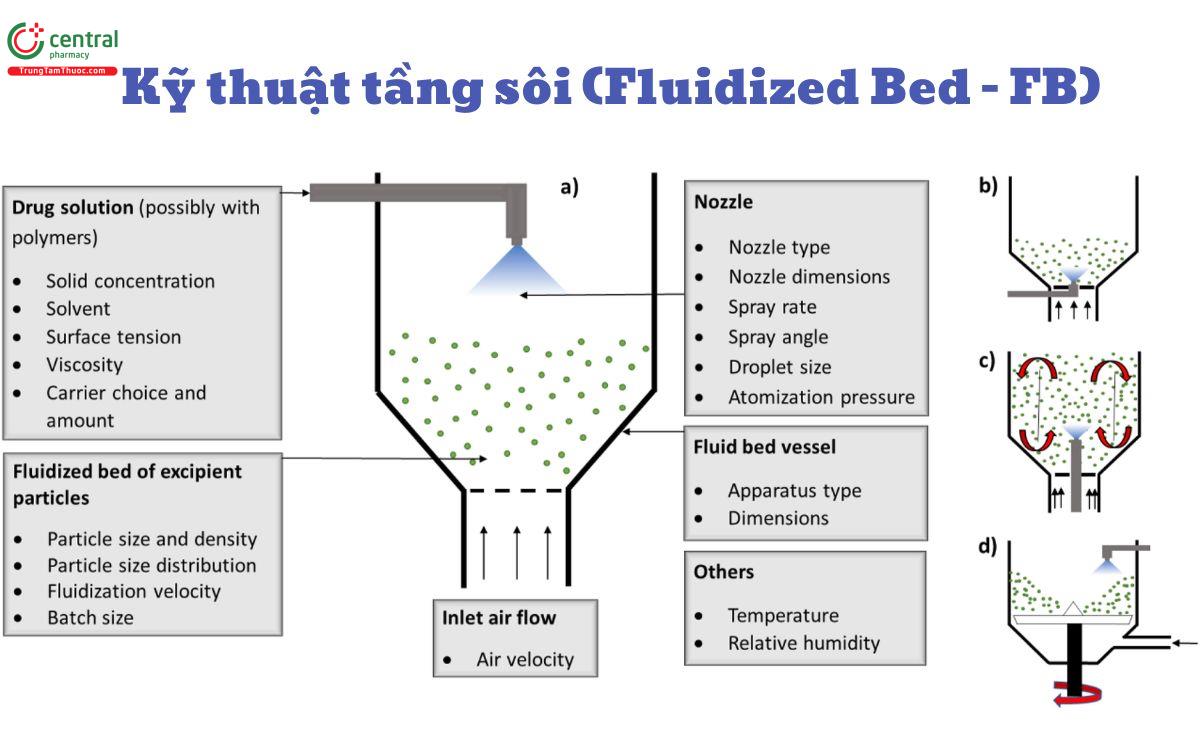

5 Kỹ thuật tầng sôi (Fluidized Bed - FB)

Trong ngành dược phẩm, phương pháp tầng sôi (Fluidized Bed - FB) là một kỹ thuật dùng để sấy khô, tạo hạt, bao phủ và vi bao các hạt hoặc bột. Phương pháp này sử dụng dòng khí hoặc không khí thổi từ phía dưới lên với tốc độ đủ cao để làm các hạt rắn nổi lên và chuyển động tuần hoàn như chất lỏng. Sự chuyển động này giúp các hạt được sấy khô, phủ hoặc tạo hạt đồng đều, vì thế phương pháp tầng sôi được ứng dụng rộng rãi trong sản xuất các dạng thuốc rắn như viên nén và viên nang.[3]

5.1 Quy trình kỹ thuật tầng sôi

Tạo tầng sôi: Các hạt rắn được đặt vào buồng, sau đó phun khí nóng từ phía dưới lên, giúp chúng tiếp xúc đồng đều với khí nóng, đảm bảo trộn kỹ các thành phần.

Phun dung dịch: Để tạo hạt, các dung dịch được phun lên các hạt đang trong trạng thái tầng sôi, giúp chúng kết nối với nhau tạo thành hạt có kích thước như mong muốn.

Sấy khô: Các hạt được sấy khô nhờ khí nóng nhằm loại bỏ độ ẩm ra khỏi hạt, hạt tạo thành đồng đều và cứng chắc.

Làm nguội và thu hồi hạt: Sau khi sấy khô, các hạt được làm nguội và thu hồi dưới dạng bột hoặc hạt.

5.2 Ưu điểm

- Sấy và phủ đồng đều: Các hạt được tiếp xúc đều với khí sấy hoặc dung dịch phủ, cho ra sản phẩm đồng nhất.

- Tích hợp quy trình: Phương pháp tầng sôi có thể được sử dụng cho sấy khô, tạo hạt và phủ bao trong cùng một thiết bị, giúp tiết kiệm chi phí và thời gian cũng như giảm thiểu các vấn đề tiềm ẩn về độ ổn định của sản phẩm.

- Mở rộng quy mô: Thích hợp cho cả quy mô nhỏ và sản xuất công nghiệp lớn với thiết bị hoạt động năng suất cao.

- Tối ưu nhiệt độ: có thể điều chỉnh nhiệt độ phù hợp với từng dược chất cụ thể, phù hợp với các dược chất nhạy cảm với nhiệt.

- Kiểm soát độ ẩm: khả năng kiểm soát độ ẩm của phương pháp hiệu quả, tạo thành hạt có kích thước phù hợp và đủ độ cứng chắc, kéo dài thời gian sử dụng.

5.3 Nhược điểm

- Chi phí thiết bị cao: Thiết bị tầng sôi phức tạp và tốn kém, yêu cầu bảo trì cao.

- Kiểm soát quy trình chặt chẽ: Các thông số như luồng khí, nhiệt độ và tốc độ phun cần được kiểm soát chặt chẽ; nếu không, chất lượng sản phẩm sẽ bị ảnh hưởng và không đạt chất lượng đồng nhất.

- Sự kết tụ hạt: các hạt dễ bị kết tụ nếu không kiểm soát tốt độ ẩm, ảnh hưởng đến độ đồng đều về kích thước hạt cuối cùng.

6 Kết luận

Các phương pháp bay hơi dung môi phù hợp với thuốc kém bền với nhiệt, có tính chất khó tan. Phương pháp này giúp tạo ra các sản phẩm thuốc có độ hòa tan cao, sinh khả dụng tốt và có khả năng kiểm soát giải phóng. Việc lựa chọn các kỹ thuật trong bào chế hệ phân tán rắn phụ thuộc vào tính chất thuốc và yêu cầu dạng bào chế.

Tài liệu tham khảo

- ^ Tác giả Sonal V. Bhujbal và cộng sự (Ngày đăng tháng 8 năm 2021) Pharmaceutical amorphous solid dispersion: A review of manufacturing strategies. Sciencedirect. Truy cập ngày 31 tháng 10 năm 2024.

- ^ Tác giả Phuong Tran và cộng sự (Ngày đăng 19 tháng 3 năm 2019) Overview of the Manufacturing Methods of Solid Dispersion Technology for Improving the Solubility of Poorly Water-Soluble Drugs and Application to Anticancer Drugs. Pubmed. Truy cập ngày 31 tháng 10 năm 2024.

- ^ Tác giả Sonal V Bhujbal và cộng sự (Ngày đăng tháng 8 năm 2021) Pharmaceutical amorphous solid dispersion: A review of manufacturing strategies. Pubmed. Truy cập ngày 31 tháng 10 năm 2024