Kỹ thuật đùn - tạo cầu là gì? 8 loại tá dược hay được sử dụng

Trường Đại học Dược Hà Nội - Bộ môn Bào chế

Chủ biên PGS.TS. Nguyễn Đăng Hòa

Tham gia biên soạn

PGS. TS Nguyễn Đăng Hòa

TS. Nguyễn Trần Linh

Đùn - tạo cầu (extrusion and spheronization) là kỹ thuật bào chế pellet được đưa ra thị trường Mỹ năm 1970 và nó đã nhanh chóng trở thành kỹ thuật bào chế pellet phổ biến nhất trong sản xuất dược phẩm. Trong bài viết này, Trung Tâm Thuốc Central Pharmacy (trungtamthuoc.com) xin gửi đến bạn đọc thông tin về kỹ thuật đùn - tạo cầu bào chế pellet.

1 Chú giải các chữ viết tắt

| Chữ viết tắt | Nội dung |

BCS | Biopharmaceutics classification system – Hệ thống phân loại sinh dược học bào chế |

| CP | Conventional pellet – Pellet quy ước |

| DSC | Differential scanning calorimetry – Kỹ thuật nhiệt lượng quét vi sai |

| ĐLC | Độ lệch chuẩn |

| HHVL | Hỗn hợp vật lý |

| HPMC | Hydroxy propyl methyl cellulose |

| HPC | Hydroxy propyl cellulose |

| LP | Liquisolid pellet – Pellet rắn – lỏng |

| MCC | Microcrystalline cellulose – Cellulose vi tinh thể |

| PVP | Polyvinyl pyrolidon |

| PEG | Polyethylen glycol |

| PG | Propylen glycol |

| SEM | Scanning electron microscopy – Kính hiển vi điện tử quét |

| TB | Trung bình |

| TEM | Transmission electron microscopy – Kính hiển vi điện tử truyền qua |

| TGA | Thermogravimetric analysis – Kỹ thuật phân tích nhiệt trọng khối |

2 Kỹ thuật bào chế Pellet

Khởi đầu vào những năm 1950, với sản phẩm pellet đầu tiên của các nhà dược học SmithKline và French được giới thiệu trên thị trường [49], ngày càng có nhiều sản phẩm thuốc đa đơn vị pellet được cấp phép lưu hành nhờ có nhiều kỹ thuật bào chế pellet khác nhau được nghiên cứu, triển khai trong sản xuất thuốc. Đó là các kỹ thuật: đùn - tạo cầu (extrusion-spheronization), đùn nóng chảy (hot melt extrusion), bồi dần (layering), phun sấy (spray drying), phun đông tụ (spray congealing), đông lạnh (freeze pelletization), đông khô dùng nitrogen lỏng (cryopelletization).

Mỗi kỹ thuật chế pellet khác nhau được thực hiện theo những quy trình bào chế riêng biệt, sử dụng các tá dược, các thiết bị khác nhau, có phạm vi áp dụng khác nhau trong sản xuất dược phẩm.

Các kỹ thuật bào chế pellet khác nhau sẽ được trình bày trong các phần sau đây.

3 Kỹ thuật đùn - tạo cầu

Đùn - tạo cầu (extrusion and spheronization) là kỹ thuật bào chế pellet được Reynolds, Conine và Hadley đưa ra thị trường Mỹ năm 1970 [16] và nó đã nhanh chóng trở thành kỹ thuật bào chế pellet phổ biến nhất trong sản xuất dược phẩm, do dễ dàng tạo thành các pellet có kích thước đồng nhất, phân bố kích thước hẹp, bề mặt nhẵn, trơn chảy tốt, độ bở vụn/mài mòn thấp, chứa hàm lượng dược chất cao.

Đùn - tạo cầu là quá trình đùn/ép một khối bột đã được làm ẩm, có độ dẻo thích hợp, thành các sợi hình trụ, tiếp theo là quá trình vo/tạo cầu các đoạn hình trụ đó thành các hạt/pellet hình cầu. Quá trình đùn - vo/tạo cầu phải sử dụng các thiết bị chuyên dụng và nhiều tá dược khác nhau, đặc biệt là phải có “tá dược tạo cầu”.

Đùn - tạo cầu là kỹ thuật bào chế pellet áp dụng được với nhiều loại nguyên liệu khác nhau [22]: Dược chất tinh khiết, chất chiết từ dược liệu, sản phẩm nuôi cấy vi khuẩn; các sản phẩm biến đổi trung gian của dược chất được các nhà bào chế tạo ra nhằm cải thiện sinh khả dụng của thuốc do làm tăng độ tan, tốc độ hòa tan và khả năng hấp thu của dược chất như hệ phân tán rắn (solid dispersion system), hệ tự nhũ hóa (self emulsifying system), hệ rắn - lỏng (liquisolid system).

So với các kỹ thuật bào chế pellet khác, kỹ thuật đùn - tạo cầu cho phép bào chế được các pellet có hàm lượng dược chất cao hơn, có thể kết hợp hai hay nhiều dược chất trong cùng một công thức pellet [27].

Đùn - tạo cầu có thể áp dụng để bào chế các pellet giải phóng ngay, pellet giải phóng tại ruột, pellet giải phóng tại đại tràng, cũng như pellet giải phóng kéo dài.

3.1 Tá dược thường dùng trong kỹ thuật đùn - tạo câu

3.1.1 Tá dược tạo cầu

Tá dược tạo cầu là những chất có khả năng tạo cho các đoạn sợi hình trụ được đùn/ép ra từ máy đùn có đủ độ dẻo cần thiết để khi chuyển động liên tục trong thiết bị vo/tạo cầu có thể biến dạng thành các pellet hình cầu hoàn chỉnh. Nếu các đoạn sợi hình trụ không đủ dẻo thì khi vo/tạo cầu chúng sẽ cho ra sản phẩm là các pellet không phải hình cầu như mong muốn.

Các tá dược tạo cầu phải là những chất đáp ứng được các tính chất sau: Không tan trong nước, có khả năng hấp thụ và lưu giữ một lượng lớn nước, kết dính tốt, có diện tích bề mặt đủ lớn để tương tác với nước và các thành phần khác trong hỗn hợp bột [13].

Khi thử nghiệm bào chế pellet đơn thành phần là các tá dược khác nhau bằng kỹ thuật đùn - tạo cầu, người ta nhận thấy trong số các loại cellulose vi tinh thể (microcrystalline cellulose, MCC) thương mại, Avicel PH là loại tá dược tạo cầu tốt nhất (cho sản phẩm là các pellet hình cầu hoàn chỉnh), còn Avicel RC hay Avicel CL có khả năng tạo cầu kém hơn (cho sản phẩm là các pellet hình gậy thắt ở giữa, phình to ở hai đầu chứ không phải là hình cầu), còn các tá dược khác như calci phosphat, lactose, tinh bột, tinh bột biến tính hoàn toàn không có khả năng tạo cầu [16]. Ngay cả các loại Avicel PH có nguồn gốc khác nhau cũng có tính chất rất khác nhau, nên khả năng tạo cầu cũng rất khác nhau [38].

MCC được xem là tá dược tạo cầu chuẩn vàng (golden standard) trong bào chế pellet bằng kỹ thuật đùn tạo cầu. MCC có khả năng hấp thụ và giữ được một lượng lớn nước do có diện tích bề mặt lớn và độ xốp nội tại cao, tạo cho khối ẩm của tá dược này có đặc tính dẻo dai và dính kết, tạo thuận lợi cho quá trình dùn/ép và vo/tạo cầu để cho ra pellet hình cầu có tỷ trọng cao, bề mặt nhẵn, độ mài mòn/bở vụn thấp [13].

MCC được mô tả như là “miếng xốp phân tử” (molecular sponge) nên các tiểu phân MCC có thể giữ nước kiểu như miếng xốp. Khi dùn/ép, nước bị ép ra từ cấu trúc nội tại có tác động như một chất làm trơn. Sau khi đùn/ép ra, thể tích xốp của sợi đùn nới rộng, làm cho sợi se khô, giòn nên dễ bẻ gãy khi bắt đầu pha tạo cầu. Trong giai đoạn tạo cầu, “miếng xốp” được làm đặc lại do va chạm của các tiểu phân với nhau, với bề mặt đĩa tạo cầu và thành của thiết bị tạo cầu, khi đó nước tạo thuận lợi cho sự chuyển dạng cầu của pellet [13].

Mặc dù MCC là tả dược lý tưởng giúp tạo cầu nhưng MCC cũng có một số hạn chế như kéo dài giải phóng dược chất, nhất là trường hợp pellet có dược chất ít tan trong nước, do tạo “cốt” MCC. Tỷ lệ MCC trong thành phần pellet càng cao càng làm chậm quá trình giải phóng dược chất. Vì vậy, có thể tăng tỷ lệ MCC trong thành phần công thức khi bào chế pellet giải phóng kéo dài [7].

Ngược lại, khi bào chế pellet giải phóng ngay cần sử dụng MCC với lượng hạn chế đủ để tạo cầu, đồng thời có thể thay thế một phần nước trong quá trình tạo khối ẩm trước khi đùn sợi bằng ethanol, khi lượng nước để tạo khối ẩm giảm đi, độ cứng của pellet cũng giảm, tạo thuận lợi cho quá trình giải phóng được chất từ pellet. Cũng có thể thêm vào thành phần pellet tá dược rã, chất diện hoạt và các tá dược độn tan trong nước để khắc phục nhược điểm làm chậm giải phóng dược chất của MCC [13].

Ngoài MCC, có một số tá dược khác cũng được sử dụng làm tá dược tạo cầu như: Bột cellulose, k-carrageenan, acid pectinic, là các tá được có khả năng tạo cầu có thể so sánh được với MCC nhưng khả năng giải phóng dược chất nhanh hơn. Chitosan một mình hay kết hợp với MCC cũng được dùng làm tá dược tạo cầu nhưng có nhược điểm là cần dịch làm ẩm có pH riêng và có thể gây tương tác ion với dược chất. Natri carboxy methyl cellulose, hydroxy propyl methyl cellulose và hydroxy ethyl cellulose cũng có thể dùng làm tá dược tạo cầu nhưng không được làm ẩm khối bột bằng nước (do các polyme này tan trong nước) mà phải dùng alcol isopropylic [13].

Crospovidon loại có kích thước tiểu phân nhỏ cũng được sử dụng làm tá dược tạo cầu và có thể phối hợp tới 60% dược chất vào thành phần pellet với crospovidon. Khác với MCC, sử dụng crospovidon làm tá dược tạo cầu còn làm tăng khả năng hòa tan của các dược chất ít tan, giúp bào chế ra pellet giải phóng nhanh dược chất [13].

3.1.2 Tá dược độn

Lactose, Manitol, sacarose, tinh bột, cellulose vi tinh thể có thể được sử dụng làm tá dược độn trong xây dựng công thức pellet bào chế bằng kỹ thuật đùn - tạo cầu.

Tá dược độn làm tăng khối lượng của pellet khi lượng dược chất trong pellet quá nhỏ hoặc khi nghiên cứu tối ưu hóa công thức bào chế pellet theo quy hoạch thực nghiệm, các thành phần ảnh hưởng quyết định đến tính chất của pellet được thay đổi, khi đó để đảm bảo khối lượng của các công thức nghiên cứu là như nhau, người ta thường thêm tá dược độn tan trong nước như lactose, vì tá dược này hầu như không ảnh hưởng đến giải phóng dược chất từ pellet.

3.1.3 Tá dược dính

Là thành phần bắt buộc phải có khi bào chế pellet bằng kỹ thuật đùn - tạo cầu. Tá dược dính có thể được phối hợp vào thành phần của pellet dưới dạng tá dược dính lỏng hoặc được phối hợp vào thành phần pellet dưới dạng bột khô cùng dược chất và các tá dược khác, rồi thêm nước hoặc dung môi thích hợp (dung dịch ethanol, alcol isopropylic) vào khối bột kép và nhào ẩm. Trong quá trình nhào ẩm, tá dược dính khô sẽ hòa tan và kết dính các tiểu phân với nhau tạo thành khối ẩm đủ dẻo để đùn/ép sợi.

Có thể sử dụng các dẫn chất cellulose như hydroxy propyl methyl cellulose, hydroxy ethyl cellulose, methyl cellulose, natri carboxy methyl cellulose, polyvinyl pyrolidon, copolividon (PVP-PVA), polyvinyl alcol...[32], làm tá dược dính với tỷ lệ thích hợp cho từng công thức pellet.

Lưu ý, MCC là tá dược tạo cầu nhưng đồng thời cũng là tá dược dính trong công thức pellet đùn - tạo cầu.

3.1.4 Tá dược rã

Là thành phần phần thiết yếu khi bào chế pellet giải phóng ngay bằng kỹ thuật đùn - tạo cầu, làm cho pellet rã nhanh, giải phóng dược chất nhanh.

Trong quá trình bào chế, lực ép khi đùn sợi đã làm giảm đáng kể mật độ và kích thước các lỗ xốp trong pellet, làm giảm mao dẫn nước vào trong pellet, trì hoãn quá trình trương nở của tá dược rã để phá vỡ cấu trúc pellet. Vì vậy, cần phải sử dụng tá dược rã mạnh để chống lại hai tác nhân đối lập là lực ép và tá dược dính.

Các tá dược siêu rã hay sử dụng trong bào chế pellet giải phóng ngay là tinh bột biến tính như natri tinh bột glycolat, natri croscarmelose, crospovidon...

3.1.5 Tá dược trơn

Tá dược trơn có vai trò rất quan trọng khi bào chế pellet bằng kỹ thuật đùn - tạo cầu; tá dược trơn làm giảm lực ma sát giữa bề mặt của khối bột ẩm đang ép sợi với bề mặt lỗ sàng của máy đùn, giúp cho khối bột ẩm dễ dàng đi qua mắt sàng để tạo ra các sợi ép hình trụ không dính lại với nhau và không dính với mắt sàng; đồng thời sự có mặt của tá dược trơn làm giảm sinh nhiệt do ma sát trong quá trình đùn/ép sợi.

Trong quá trình vo/tạo cầu, sự có mặt của tá dược trơn làm cho các đoạn sợi hình trụ không dính vào nhau khi chuyển động trong thiết bị vo/tạo cầu; song cần lưu ý, nếu thừa tá dược trơn thì đĩa ma sát của thiết bị vo/tạo cầu vẫn quay tròn, còn các pellet không chuyển động mà tụ lại với nhau thành khối, làm giảm độ cầu của pellet thu được. Vì vậy, cần sử dụng lượng tá dược trơn vừa đủ sao cho pellet không dính lại với nhau, không dính vào thành thiết bị, đồng thời chuyển động quay đảo một cách tốt nhất trong thiết bị vo/tạo cầu để cho ra các pellet có dạng hình cầu hoàn chỉnh, có bề mặt nhẵn.

Trong quá trình vo/tạo cầu, thành phần lỏng trong pellet có xu hướng di chuyển bề mặt pellet làm cho chúng có bề mặt dẻo. Nếu độ ẩm trên bề mặt pellet vừa phải sẽ có tác dụng làm trơn và làm tăng chuyển động xáo trộn của pellet. Ngược lại, nếu bề pellet quá ẩm sẽ làm chúng dính lại với nhau, dính vào thành thiết bị nên sẽ không thu được sản phẩm như mong muốn.

Có thể sử dụng talc, silic dioxyd keo (Aerosil 200), kaolin, natri lauryl sulfat..., làm tá dược trơn khi bào chế pellet bằng kỹ thuật đùn - tạo cầu.

3.1.6 Tá dược tăng khả năng giải phóng dược chất từ pellet

Để đảm bảo độ hòa tan dược chất, nhất là các dược chất ít tan, từ pellet bào chế bằng kỹ thuật đùn - tạo cầu, có thể phối hợp vào pellet các chất trợ tan là các chất diện hoạt như các polysorbat, các poloxamer, natri lauryl sulfat hoặc các dung môi không bay hơi để tạo hệ rắn - lỏng (liquisolid) như propylen glycol, polyethylen glycol 200 - 400, cremophor [12] hoặc sử dụng các tá dược có khả năng tạo vi môi trường pH như natri citrat, Natri hydrocarbonat, natri phosphat, meglumin kết hợp với dược chất bản chất là các acid yếu [4], [34] hoặc các acid hữu cơ như acid citric, acid tartaric, acid fumaric, acid sucinic kết hợp với dược chất bản chất là các base yếu [20], [28].

3.1.7 Tá dược ổn định dược chất:

Nếu thành phần dược chất đưa vào bào chế pellet kém ổn định dưới tác động của oxy, ẩm, pH không thích hợp... thì cần phối hợp vào pellet các tá dược thích hợp để ổn định dược chất.

Ví dụ, các dược chất như omeprazol, pantoprazol, lansoprazol, esomeprazol..., rất không ổn định dưới tác động của ẩm, nhiệt, pH acid trong quá trình bào chế, bảo quản và sử dụng; để ổn định các dược chất này cần thêm vào thành phần của pellet các tá dược có tính kiềm như natri phosphat, dinatri phosphat, magnesi oxyd, natri carbonat... [1], [5].

3.1.8 Tá dược bao màng:

Với các pellet giải phóng ngay, quy trình bào chế pellet có thể kết thúc khi thu được sản phẩm pellet đạt các tiêu chuẩn chất lượng mong muốn. Nhưng để bào chế được các pellet có khả năng giải phóng dược chất biến đổi (drug modified release), tùy theo mục đích, các sản phẩm pellet sẽ tiếp tục được bao màng (film coating) sử dụng các loại tá dược bao khác nhau.

Tá dược bao bảo vệ hoặc bao cách ly: Bao bảo vệ thường được áp dụng với các pellet giải phóng ngay có dược chất không ổn định dưới tác động của ngoại môi như ẩm, oxy, ánh sáng. Bao cách ly được áp dụng trong bào chế pellet bao tan ở ruột nhưng pellet đó lại có dược chất không bền khi tiếp xúc với môi trường acid của chính polyme tạo màng bao tan ở ruột, với trường hợp này cần bao màng cách ly (subcoating) trước khi bao tan ở ruột [23]. Các polyme có thể sử dụng để bao bảo vệ hoặc bao cách ly là Eudragit E, alcol polyvinylic, hydroxy propy methyl cellulose...

Tá dược bao tan ở ruột: Để bào chế được pellet bao tan ở ruột phải sử dụng các polyme tạo màng bao có độ tan phụ thuộc vào pH (hầu như không tan ở pH acid của dịch vị nhưng tan được ở pH kiềm của dịch ruột) là dẫn chất của cellulose như cellulose acetat phthalat, hydroxy propyl methyl cellulose phthalat hay các polymethacrylat nhu Eudragit L, Eudragit S, Eudragit FS...

VEDT Tá dược bao tan ở đại tràng: Các pellet giải phóng tại đại tràng có thể được bào chế bằng cách sử dụng các biopolyme như zein, pectin, kết hợp với các polyme nhạy cảm với pH và các polyme khác, với tỷ lệ thích hợp để bao màng cho pellet.

Ví dụ, phối hợp zein - Eudragit S - ethyl cellulose [6]; zein với Kollicoat [30]; pectin với ethyl cellulose [46]; pectin với Eudragit RS 30D hoặc Eudragit NE 30D [42]...

Tá dược bao kéo dài giải phóng: Các Eudragit không tan trong thang pH của đường tiêu hóa như Eudragit NE 30D, Eudragit RL, Eudragit RS, ethyl cellulose, chitosan..., là các tá dược thường được sử dụng để bao màng kéo dài giải phóng cho pellet. Cũng có thể phối hợp các polyme không tan kể trên với các polyme tan được trong nước để tạo kênh khuếch tán cho quá trình giải phóng dược chất, do polyme tan trong nước tạo ra. Ví dụ, kết hợp Eudragit RS với hydroxy propyl methyl cellulose acetat succinat [28]; ethyl cellulose với hydroxy propyl methyl cellulose phthalat [20]......

Tá dược chống dính cho bao màng: Talc, silic dioxyd keo (Aerosil 200), kaolin..., thường được sử dụng với vai trò “chống dính” trong thành phần của dịch bao màng cho pellet.

Các chất hóa dẻo cho màng bao: Là thành phần tá dược quan trọng giúp hình thành được màng bao dẻo dai, không bị bong tróc, nứt, vỡ, do chất hóa dẻo làm giảm nhiệt độ chuyển kính (Tg) của các polyme về dưới nhiệt độ phòng. Có thể dùng các chất hóa dẻo là polyalcol (glycerin, propylen glycol, polyethylen glycol), là các este (diethyl phthalat, dibutyl phthalat, triethyl citrat), dầu thầu dầu, monoglycerid acetyl hóa.

3.2 Quy trình bào chế pellet bằng kỹ thuật đùn - tạo cầu

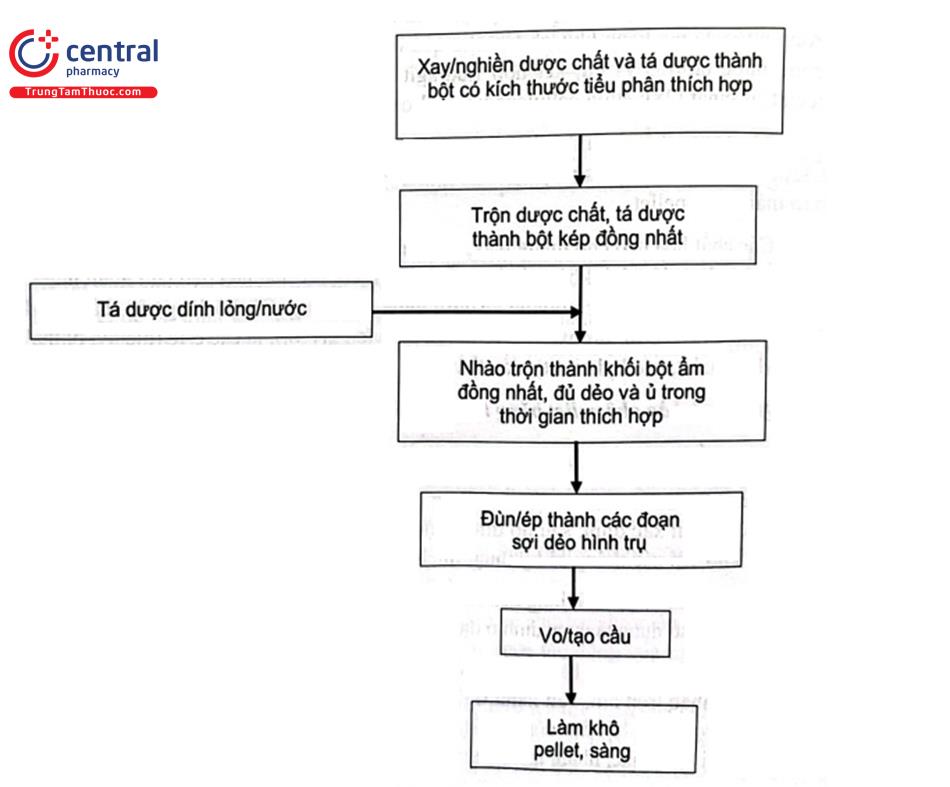

Bào chế pellet bằng kỹ thuật đùn tạo cầu gồm các giai đoạn như sơ đồ Hình 1:

Đầu tiên dược chất và các tá dược được xay/nghiền thành các bột đơn có kích thước tiểu phân xác định, sau đó được trộn thành bột kép đồng nhất, sử dụng loại máy trộn bột khô với các thông số kỹ thuật thích hợp.

Pha dịch tá dược dính lỏng nếu sử dụng tá dược dính ở dạng lỏng hoặc chuẩn bị nước tinh khiết nếu sử dụng tá dược dính ở dạng bột khô đã trộn đều trong hỗn hợp bột kép.

Tiến hành nhào ẩm bằng cách thêm tá dược dính lỏng hoặc nước vào khối bột kép trong máy nhào trộn ẩm, vận hành thiết bị nhào trộn ẩm với các thông số kỹ thuật thích hợp, thu được khối bột ẩm đồng nhất, vừa đủ ẩm để không dính bết vào sàng của máy đùn, cho sợi đùn chắc, nhẵn, mịn, không thô ráp hay bở vụn.

Đậy kín khối bột ẩm và ủ khối bột trong một thời gian nhất định, đủ để cho pha lòng phân bố cân bằng trong toàn bộ khối ẩm có đủ độ dẻo cần thiết để có thể đùn/ép thành sợi và vo/tạo cầu trong giai đoạn tiếp theo. Thời gian ủ dài hay ngắn thay đổi theo từng công thức pellet; nếu sử dụng dung môi là nước thì thời gian ủ khối bột cần dài hơn khi sử dụng dung môi là ethanol. Thời gian ủ có thể từ 30 phút đến hàng giờ.

Khối bột ẩm sau khi đã ủ đủ thời gian, được chuyển vào máy đùn, ép thành các sợi hình trụ có đường kính bằng đường kính của mắt sàng. Tốc độ đùn, nhiệt độ của máy đùn là những thông số kỹ thuật có ảnh hưởng trực tiếp đến hiệu suất và chất lượng của pellet nên cần được xác định cho phù hợp với từng công thức pellet.

Vo/tạo cầu: Ngay sau khi đùn, các sợi đùn được cho vào máy vo/tạo cầu để chuyển các đoạn sợi dẻo hình trụ thành các pellet hình cầu. Cần lưu ý là tốc độ quay của đĩa ma sát trong máy tạo cầu, thời gian tạo cầu, lượng sợi đùn cho một mẻ vo/tạo cầu, đều có tác động trực tiếp đến hình dạng và kích thước của pellet thu được nên cần được thiết lập phù hợp cho từng công thức bào chế pellet.

Làm khô pellet: Sau khi tạo cầu, các pellet được làm khô bằng tủ sấy hoặc thiết bị sấy tầng sôi, để thu được pellet có độ ẩm dự định.

Pellet sau khi làm khô đạt yêu cầu, được sàng qua cỡ rây thích hợp để loại bỏ các pellet có kích thước quá to hoặc quá nhỏ, thu lấy các pellet có kích thước tương đối đồng nhất, có phân bố kích thước trong một giới hạn hẹp.

Pellet đạt các chỉ tiêu chất lượng sẽ được đóng nang, dập viên hoặc tiếp tục được bao màng cho các mục đích khác nhau.

3.3 Thiết bị bào chế pellet bằng kỹ thuật đùn - tạo cầu

Các thiết bị/máy thông dụng trong bào chế thuốc bột, thuốc cốm, viên nén như các máy xay, máy nghiền, máy xay, máy trộn bột khô, máy nhào trộn bột ẩm, thiết bị sấy khô, đều dùng được trong bào chế pellet bằng kỹ thuật đùn - tạo cầu ở các giai đoạn: xay - nghiền mịn dược chất/tá dược, trộn hỗn hợp bột khô, nhào trộn khối bột ẩm và làm khô pellet. Nhưng có hai giai đoạn phải sử dụng máy chuyên dụng là máy đùn/ép sợi để tạo các sợi hình trụ và máy vo/tạo cầu để chuyển các đoạn sợi hình trụ thành pellet hình cầu.

- Máy đùn/ép sợi:

![Hình 2. Một kiểu máy đùn và sợi đùn (extruder and extrudates) [32]](/images/item/Dun-tao-cau-2.jpg)

Nguyên tắc chung của các máy đùn/ép là tạo lực ép để đùn/ép khối bột ẩm, dẻo đã được chuẩn bị ở công đoạn trước đó đi qua sàng (screen) của máy đùn tạo thành các sợi hình trụ (Hình 2).

Có nhiều loại máy đùn của nhiều nhà sản xuất thiết bị được sử dụng trong bào chế pellet (Hình 3). Các kiểu máy đùn khác nhau có ảnh hưởng khác nhau đến chất lượng của sợi đùn ra và chất lượng của pellet thu được. Người ta nhận thấy các máy đùn trục xoắn vít tạo ra các sợi đùn có độ mịn cao hơn so với khi dùng máy đùn trụ quay.

Một bộ phận quan trọng của máy đùn có ảnh hưởng trực tiếp đến chất lượng sợi đùn là sàng của máy đùn: Có 2 thông số liên quan đến sàng là đường kính của mắt sàng (2R) và bề dày của sàng (L).

![Hình 3. Sơ đồ nguyên tắc vận hành của một số loại máy đùn: (a), (b) máy đùn trục xoắn vít hướng trục, (c) máy đùn trục xoắn vít hướng tâm, (d) máy đùn con lăn, (e) máy đùn bánh rằng quay, (f) máy đùn rổ quay, (g) máy đùn piston [32]](/images/item/Dun-tao-cau-3.jpg)

Đường kính mắt sàng quyết định đường kính của pellet, do đó cần căn cứ vào kích thước dự kiến của pellet mà chọn sàng có đường kính mắt sàng phù hợp. Bằng thực nghiệm, người ta nhận thấy khi tỷ lệ L/R = 1,8 thì các sợi đùn có liên kết lỏng lẻo và thô; còn khi tỷ lệ L/R = 4 thì các sợi đùn có liên kết chắc, nhẵn, mịn do khi khối ẩm được đùn/ép qua sàng càng dày sẽ càng được nén chắc hơn [15].

- Máy vo/tạo cầu:

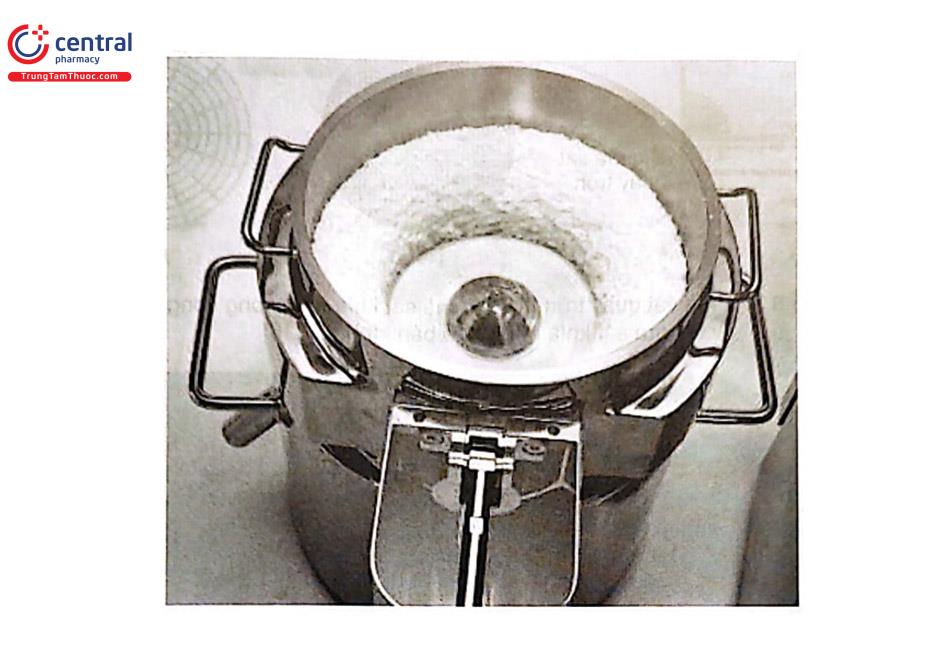

Máy vo/tạo cầu (spheronizer) là thiết bị chuyên dụng để chuyển các đoạn sợi hình trụ tạo ra từ máy đùn thành các pellet hình cầu (Hình 4 và 5).

Một bộ phận quan trọng của máy vo/tạo cầu là đĩa ma sát quay tròn (rotating frictional plate), điều chỉnh được tốc độ quay. Có hai kiểu đĩa ma sát là kiểu có bề mặt khía song song và kiểu có bề mặt khía rãnh theo bán kính (Hình 8, 9). Tùy quy mô bào chế mà sử dụng đĩa ma sát có đường kính khác nhau; đường kính 120 mm phù hợp với quy mô thí nghiệm, ở quy mô sản xuất đường kính của đĩa ma sát có thể trên 1000 mm.

![Hình 6. Đĩa ma sát quay tròn (A), đĩa ma sát khía rãnh song song (B), đĩa ma sát khía rãnh theo bán kính (C) [16]](/images/item/Dun-tao-cau-6.jpg)

Trong quá trình vo/tạo cầu, các đoạn sợi đùn hình trụ được chuyển lên bề mặt của đĩa ma sát. Khi đĩa ma sát quay tròn, các đoạn sợi dẻo hình trụ dần bị thắt đai trống, rồi bị bẻ gãy thành các đoạn có chiều dài bằng đường kính của chúng và chuyển động quay tròn liên tục trên bề mặt của đĩa ma sát; dưới tác dụng của lực ly tâm, các đoạn sợi hình trụ đó bị chuyển dịch ra phía rìa của đĩa ma sát, ở đây chúng dồn nhau lên cao theo thành máy đứng yên; khi động năng bị triệt tiêu, chúng rơi trở lại bề mặt của đĩa ma sát.

Nhờ tác động của lực ma sát, lực ly tâm và quá trình chuyển động như trên các đoạn sợi hình trụ dẻo dần bị biến dạng để tạo thành các pellet hình cầu (Hình 8a) [16] Cũng có tác giả cho rằng đoạn sợi dẻo hình trụ sau khi hình thành đầu tròn, bị xoắn lại ở giữa rồi bị đứt gãy thành hai phần khác nhau và tiếp tục được vo thành pellet hình cầu (Hình 8b) [13].

Quá trình vo/tạo cầu thường kéo dài 2 - 10 phút, với tốc độ đĩa quay trong khoảng 200 - 400 vòng/phút, cũng có thể lớn hơn phụ thuộc vào lượng sợi đùn đem tạo cầu.

![Hình 8. Cơ chế hình thành pellet từ đoạn sợi dẻo hình trụ trong quá trình vo/tạo cầu [13], [16]](/images/item/Dun-tao-cau-8.jpg)

3.4 Một số yếu tố ảnh hưởng đến đặc tính của pellet bào chế bằng kỹ thuật đùn tạo cầu

Có nhiều yếu tố ảnh hưởng đến đặc tính của pellet bào chế bằng kỹ thuật đùn - tạo cầu [13], [15], [27], [38]:

3.4.1 Yếu tố công thức

Để bào chế được pellet bằng kỹ thuật đùn - tạo cầu, trong công thức pellet nhất thiết phải có tá dược tạo cầu thích hợp thì mới thu được sản phẩm là các pellet hình cầu hoặc phỏng cầu.

Nhưng cần lưu ý là tá dược tạo cầu có ảnh hưởng lớn đến giải phóng dược chất từ pellet. Vì vậy, khi xây dựng công thức bào chế pellet giải phóng ngay chỉ nên sử dụng tá dược tạo cầu với tỷ lệ thấp nhất, vừa đủ để tạo cầu, đồng thời ít ảnh hưởng nhất tới khả năng làm chậm giải phóng dược chất. Ngược lại, khi xây dựng công thức bào chế pellet giải phóng kéo dài có thể sử dụng tá dược tạo cầu với tỷ lệ cao nhất có thể, để vừa giúp tạo cầu tốt, lại vừa tạo cốt kéo dài giải phóng dược chất. Trường hợp “cốt” chưa đủ để kéo dài sự giải phóng dược chất theo dự định thì có thể kết hợp với bao màng để kéo dài giải phóng dược chất từ pellet.

Khi xây dựng công thức bào chế pellet có dược chất ít tan trong nước, thì cần phân chia mịn dược chất, càng mịn càng tốt hoặc dùng dược chất ở dạng bột siêu mịn hoặc phối hợp thêm vào công thức pellet các tá dược trợ tan, các tá dược rã thích hợp với từng dược chất (xem phần tá dược) để đảm bảo khả năng giải phóng dược chất từ pellet.

Thể tích tá dược dính lỏng hoặc nước dùng cho giai đoạn nhào ẩm, cần được xác định vừa đủ cho từng công thức pellet, để có được khối bột ẩm đủ dẻo, cho phép đùn ép ra các sợi đùn chắc, mịn, bề mặt nhẵn, không dính sàng khi đùn/ép. Nếu thiếu nước hoặc tá dược dính lỏng, khối ẩm không đủ dẻo, sợi đùn ra không chắc, bề mặt thô ráp, dẫn tới phát sinh nhiều tiểu phân mịn khi vo/tạo cầu và pellet thu được sẽ có kích thước rất khác nhau. Nếu thừa nước hoặc tá dược dính lỏng, khối bột quá ẩm, sợi đùn ra bết dính với nhau và bết dính với bề mặt máy, với sàng máy đùn và khi vo/tạo cầu chúng rất dễ bết dính với nhau, pellet thu được sẽ có kích thước rất khác nhau.

Cần lưu ý, độ tan của dược chất trong dịch làm ẩm có ảnh hưởng đáng kể đến thể tích dịch cần dùng để tạo ra khối ẩm vừa đủ dẻo; vì khi dược chất hòa tan trong dịch làm ẩm sẽ làm tăng thể tích của pha lỏng trong quá trình nhào ẩm và khối bột sẽ trở nên quá ẩm so với trường hợp dược chất không tan trong dịch làm ẩm.

Khi xây dựng công thức bào chế pellet bằng kỹ thuật đùn - tạo cầu, để làm giảm lực ma sát của sợi đùn với bề mặt mắt sàng trong quá trình đùn/ép sợi, để khối ẩm không bám dính với bề mặt sàng, cần có thêm chất diện hoạt có giá trị HLB cao như natri lauryl sulfat hoặc tá dược chống dính với tỷ lệ thích hợp (xem phần tá dược). Ngoài làm giảm lực ma sát, natri lauryl sulfat còn có thể làm tăng giải phóng và tăng hấp thu dược chất từ pellet, nhất là pellet có dược chất sơ nước.

3.4.2 Các thông số kỹ thuật

Trong giai đoạn nhào ẩm, trình tự phối hợp các thành phần trong giai đoạn nhào ẩm để tạo khối ẩm có thể ảnh hưởng đáng kể đến khả năng giải phóng dược chất từ pellet thu được. Vì vậy, cần nghiên cứu lựa chọn trình tự phối hợp dược chất với các thành phần có trong công thức pellet sao cho sản phẩm thu được, đạt được yêu cầu về tốc độ và mức độ giải phóng dược chất dự định.

Trong giai đoạn đùn/ép, tốc độ đùn sợi có ảnh hưởng nhất định đến hiệu suất sản xuất pellet, cũng như đặc tính của pellet. Tốc độ đùn sợi chậm làm giảm hiệu suất nhưng sợi đùn ra thường chắc, mịn, bề mặt nhẵn; ngược lại, tốc độ đùn sợi cao thường cho ra các sợi đùn có bề mặt thô, ráp, các tiểu phân trong sợi kết dính yếu sẽ sinh ra nhiều bột mịn khi vo/tạo cầu và pellet thu được có kích thước rất khác nhau. Vì vậy, phải điều chỉnh tốc độ đùn thích hợp với từng công thức pellet, để thu được sợi đàn chắc, mịn, bề mặt nhẵn, đồng thời đảm bảo hiệu suất sản xuất (Hình 9).

![Hình 9. Hình ảnh trên kính hiển vi điện tử quét (SEM) của sợi đùn: (a) có bề mặt nhẵn, mịn và (b) thô, ráp [19]](/images/item/Dun-tao-cau-9.jpg)

Nhiệt độ của máy đùn: Kiểm soát nhiệt độ của máy đùn không chỉ quan trọng đối với các công thức pellet có dược chất không bền với nhiệt mà còn ảnh hưởng trực tiếp đến hàm ẩm của khối dẻo. Nếu nhiệt độ tăng lên trong quá trình đùn sợi, pha lỏng trong khối ẩm dẻo bị bay hơi làm cho chất lượng của các sợi đàn ở giai đoạn đầu và giai đoạn cuối của cùng một lô sản xuất sẽ khác nhau. Tác động nhiệt của máy đùn càng lớn với công thức pellet có tỷ lệ lớn Avicel, do nước trong khối dẻo là nước tự do nên càng dễ bay hơi. Để khắc phục tác động xấu của nhiệt sinh ra trong quá trình đùn, nên chọn loại máy đùn có 2 lớp vỏ, để có thể điều nhiệt bằng nước chảy qua giữa hai lớp vỏ của máy đùn.

Tốc độ vo/tạo cầu: Tốc độ quay của đĩa ma sát trong máy vo/tạo cầu có tác động đến kích thước của pellet theo xu hướng: Tăng tốc độ quay làm tăng số lượng các tiểu phân lớn, giảm số lượng các tiểu phân mịn, làm tăng đường kính trung bình của sản phẩm; tốc độ quay chậm không thể tạo ra pellet có độ đặc cần thiết và không thể thu được sản phẩm có dạng hình cầu; ngược lại tốc độ quay quá lớn sẽ dẫn tới sự kết tụ của các pellet riêng biệt lại với nhau.

Thời gian vo/tạo cầu: Tăng thời gian vo thường thu được pellet có kích thước đồng nhất hơn, bề mặt mịn hơn, dạng hình cầu hoàn chỉnh hơn và tỷ trọng lớn hơn.

Khối lượng sợi đùn của một mẻ vo/tạo cầu: Tăng khối lượng của một mẻ vo sẽ làm tăng độ cứng và làm giảm độ cầu của sản phẩm.

3.5 Ví dụ về bào chế pellet bằng kỹ thuật đùn – tạo cầu

- Bào chế pellet Ibuprofen giải phóng ngay [4]:

+ Ibuprofen là dược chất có tính acid yếu, rất ít tan ở pH dịch vị. Để cải thiện khả năng hòa tan của dược chất từ pellet trong môi trường acid, pellet ibuprofen giải phóng ngay đã được bào chế theo công thức:

Ibuprofen:320,0 g

Avicel PH 101: 72,0 g

Primellose: 27,0 g

Natri phosphat: 19,2 g

Tween 80: 8,0 g

PVP K30: 6,7 g

Lactose: 32,2 g

Talc: 9,6 g

Propylen glycol: 16,0 g

Ethanol 90%: 32,0 ml

Nước tinh khiết: 48,0 ml

+ Trình tự bào chế:

Pellet được bào chế bằng kỹ thuật đùn - tạo cầu với trình tự các giai đoạn như sau: Áp dụng kỹ thuật tạo hạt rắn - lỏng của Khallet (2001) bằng cách phân tán dược chất ibuprofen vào hỗn hợp dung môi propylen glycol, Tween 80 và ethanol (1); phối hợp tá dược rã primellose với tả dược độn lactose và tá dược giảm ma sát talc, trộn đều thành hỗn hợp bột kép đồng nhất (2); hòa tan tá dược dính PVP K30 và tá dược tạo pH vi môi trường natri phosphat trong nước (3).

Cho hỗn hợp bột kép (2) vào máy nhào trộn Erweka AR 400 (Đức), vận hành thiết bị ở tốc độ 100 ± 2 vòng/phút, thêm hỗn hợp rắn - lỏng (1) vào nhào trộn đều, rồi cho từ từ tá dược dính lỏng (3) vào nhào trộn trong 5 phút thành khối ẩm đồng nhất, đậy kín khối ẩm và ủ trong 60 phút.

Khối ẩm sau khi ủ, được đùn thành sợi bằng máy đùn Extruder 65-LAB (Umang Pharmatech, India), với sàng có kích thước mắt sàng 1 mm, tốc độ đùn 55 ± 1 vòng/phút.

Tạo cầu bằng máy tạo cầu Spheriodzer-250 (Umang Pharmatech, India), sử dụng đĩa ma sát khía rãnh song song 1mm, tốc độ vo/tạo cầu 650 ± 10 vòng/phút, thời gian vo 10 ± 2 phút.

Sấy khô pellet ở khoảng 50 ± 2°C đến hàm ẩm <5%.

+ Đánh giá một số đặc tính của pellet bào chế được:

Pellet có dạng hình cầu, kích thước trong khoảng 1,00 - 1,25 mm, khối lượng riêng biểu kiến 0,65 ± 0,1 g/ml, độ ẩm 4,2 ± 0,1%.

Đánh giá khả năng giải phóng ibuprofen từ pellet thu được bằng thử nghiệm hòa tan sử dụng máy cánh khuấy, tốc độ quay của cánh khuấy 50 vòng/phút, môi trường hòa tan 900 ml acid hydrocloric 0,1N hoặc 900 ml đệm phosphat pH 6,8, nhiệt độ môi trường hòa tan 37 ± 0,5°C, thu được kết quả: 100% ibuprofen từ pellet được hòa tan trong môi trường pH 6,8 chỉ sau 3 phút và có tới 45% dược chất (bản chất là acid yếu) được hòa tan sau 60 phút ở môi trường pH 1,2.

Kết quả này cho thấy: Có thể kết hợp kỹ thuật tạo hệ rắn lỏng với dung môi không bay hơi như propylen glycol, kết hợp với tá dược tạo pH vi môi trường, cùng với chất diện hoạt và tá dược siêu rã trong bào chế pellet giải phóng ngay chứa dược chất là các acid yếu hay base yếu khó tan trong nước.

- Bào chế pellet ritonavir giải phóng ngay [12]

+ Ritonavir là dược chất kháng retrovirus, thuộc nhóm 4 theo phân loại sinh dược học bào chế (BCS), vừa rất ít tan, vừa khó thấm qua màng hấp thu. Với mục đích cải thiện tốc độ hòa tan của dược chất này, Brenda De Espindola và cộng sự đã nghiên cứu bào chế pellet ritonavir rắn - lỏng, so sánh với pellet ritonavir quy ước, bằng kỹ thuật đùn - tạo cầu, theo các công thức sau:

| Pellet rắn - lỏng (LP) | Pellet quy ước (CP) | |

| Ritonavir | 15 g | 15 g |

| Cremophor EL | 30 g | - |

| MCC | 25 g | 55 g |

| Crospovidon | 30 g | 30 g |

| Nước tinh khiết | 63 g | 66 g |

+ Trình tự bào chế:

Pellet LP: Tạo hỗn hợp rắn - lỏng dược chất với dung môi không bay hơi bằng cách nghiền trộn ritonavir với cremophor trong khoảng 5 phút; sau đó cho tá được tạo cầu MCC vào hỗn hợp rắn - lỏng với vai trò “chất mang”, trộn thành hỗn hợp đồng nhất; thêm tá dược siêu rã crospovidon vào trộn đều để thu được hỗn hợp bột khô đồng nhất; cho dần nước tinh khiết vào nhào trộn tạo khối bột ẩm, đủ dẻo.

Pellet CP: Trộn ritonavir với tá dược tạo cầu MCC thành hỗn hợp đồng nhất, thêm tá dược siêu rã crospovidon vào trộn đều thành hỗn hợp bột đồng nhất; cho dần nước tinh khiết vào nhào trộn tạo khối bột ẩm, đủ dẻo.

Các khối bột ẩm được đùn/ép thành sợi bằng máy đùn Caleva 20 (England) với sàng có đường kính mắt sàng 1 mm, tốc độ đùn 16 vòng/phút. Sợi đùn được vo/tạo cầu bằng máy tạo cầu Caleva 120 (England) ở tốc độ 1000 vòng/phút trong 2 phút với pellet CP và 1,5 phút với pellet LP. Pellet sau tạo cầu được sấy khô ở khoảng 60°C bằng máy sấy tầng sôi trong 15 phút.

+ Đánh giá một số đặc tính của pellet đã bào chế được:

Về hình dáng: Pellet CP và pellet LP thu được đều có dạng hình cầu. Pellet LP có phân bố kích thước hẹp, với 89% có kích thước trong khoảng 850 - 1180 um. Trái lại, pellet CP có phân bố kích thước khá rộng, chỉ có 26% có kích thước trong khoảng 850 – 1180 um.

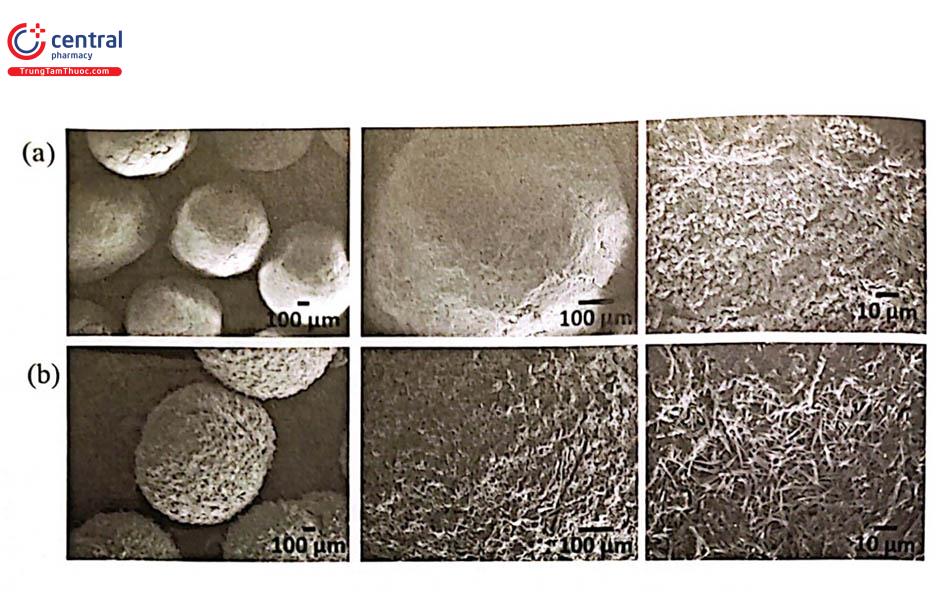

Về đặc tính bề mặt: Ảnh chụp SEM cho thấy pellet CP có bề mặt nhẵn, còn pellet LP có bề mặt thô ráp và quan sát thấy có tinh thể dược chất hình kim (Hình 10).

Thử nghiệm hòa tan với thiết bị cánh khuấy, tốc độ khuấy 50 vòng/phút, môi trường hòa tan 900 ml dung dịch natri lauryl sulfat 0,7% (kl/tt), ở nhiệt độ 37 ± 0,5°C. Kết quả cho thấy, tốc độ hòa tan ritonavir từ pellet LP được cải thiện rất nhiều, sau 30 phút đã có trên 82% lượng dược chất được hòa tan, trong khi từ pellet CP chỉ đạt 70%; cũng trong thử nghiệm này, viên nén Novir® (biệt dược của ritonavir) chỉ có khoảng 42% lượng dược chất được hòa tan.

Phân tích phổ nhiễu xạ tia X cho thấy, hệ rắn lỏng ritonavir - Cremophor EL đã làm giảm đáng kể trạng thái kết tinh của dược chất trong hệ rắn - lỏng so với dược chất ban đầu; cùng với sự có mặt của tá dược siêu rã Crospovidon (chiếm 30% khối lượng pellet) làm cho pellet rã nhanh, hòa tan nhanh hơn.

Từ kết quả nghiên cứu thu được, các tác giả cho rằng: Bào chế pellet rắn - lỏng (liquisolid pellet) của các dược chất ít tan trong nước với dung môi không bay hơi là một giải pháp kỹ thuật tốt để cải thiện tốc độ hòa tan dược chất từ pellet và sinh khả dụng của pellet dùng đường uống.

- Bào chế pellet lỏng naproxen [7]:

+ Xuất phát từ khái niệm rắn - lỏng (liquisolid concept) kết hợp với kỹ thuật bào chế pellet bằng kỹ thuật đùn - tạo cầu, Lam M. và cộng sự đã sử dụng naproxen là mô hình dược chất để nghiên cứu bào chế pellet lỏng (liquid-pellet) naproxen, với mục đích làm tăng tốc độ hòa tan naproxen từ pellet. Dạng pellet lỏng này được xem như đề xuất mới có thể áp dụng cho các dược chất ít tan trong nước, thuộc nhóm 2 theo phân loại sinh dược học bào chế như naproxen.

+ Nghiên cứu đã sử dụng một số tá dược lỏng không bay hơi như polyethylen glycol 200 (PEG 200), propylen glycol (PG), Tween 80, labrafil, labrasol và kolliphor EL để tạo dịch thuốc lỏng naproxen; Avicel PH 101 được sử dụng như là chất mang và là tá dược tạo cầu; Aerosil 300 được sử dụng như là tá dược bao. Thành phần của các công thức pellet nghiên cứu như ghi ở Bảng 1. Thành phần của các pellet lỏng naproxen nghiên cứu

| Công thức | Tá dược lỏng | Nồng độ tá dược lỏng (% kl/kl) | Khối lượng Avicel (mg) | Khối lượng Aerosil (mg) | KL pellet lỏng chứa 25 mg naproxen (mg) |

| HHVL | Không dùng | 00 | 68,97 | 3,13 | 90,63 |

| LP-1 | PEG 200 | 29,27 | 62,50 | 3,12 | 128,13 |

| LP-2 | PG | 29,27 | 62,50 | 3,12 | 128,13 |

| LP-3 | Tween 80 | 29,27 | 62,50 | 3,12 | 128,13 |

| LP-4 | Labrafil | 29,27 | 62,50 | 3,12 | 128,13 |

| LP-5 | Labrasol | 29,27 | 62,50 | 3,12 | 128,13 |

| LP-6 | Kolliphor EL | 29,27 | 62,50 | 3,12 | 128,13 |

Ghi chú: Tỷ lệ khối lượng dịch dược chất/Avicel là 1/1; KL = khối lượng

+ Trình tự bào chế:

Nghiền trộn dược chất naproxen với tá dược lỏng đã chọn bằng cối chày. Cho Avicel PH 101 vào dịch dược chất trong cối, trộn kỹ để toàn bộ dịch dược chất được Avicel hấp thụ và không để lại gì trong cối khi chuyển hỗn hợp vào thiết bị nhào trộn (Caleva multitab, UK). Nhào trộn trong 10 phút ở tốc độ 125 vòng/phút, đồng thời thêm từ từ nước khử ion vừa đủ để tạo khối ẩm dẻo. Thêm Aerosil 300 vào hỗn hợp và nhào trộn tiếp trong 10 phút trước khi đùn - tạo cầu.

Thực hiện đùn - tạo cầu bằng thiết bị đùn và tạo cầu (Caleva multitab, UK). Tốc độ tạo cầu 4000 vòng/phút, thời gian tạo cầu thay đổi theo từng công thức, phụ thuộc vào tính dẻo dai của sợi đùn để thu được pellet hình cầu.

Các sản phẩm pellet được sấy qua đêm trong tủ sấy ở nhiệt độ khoảng 50°C để loại nước khỏi pellet.

Pellet HHVL không sử dụng tá dược lỏng không bay hơi, chỉ sử dụng nước khử ion, cũng được bào chế tương tự như trên.

+ Đánh giá các đặc tính của pellet lỏng naproxen:

Về kích thước của các mẫu pellet thu được (xác định bằng cỡ rây): 77% pellet HHVL có kích thước khoảng 500 km; các mẫu pellet LP-1, LP-3, LP-4 và LP-6, hầu như có kích thước tương đối đồng nhất khoảng 1 mm; mẫu pellet LP-2, 45% có kích thước khoảng 850 km và 35% có kích thước khoảng 500 km; mẫu LP-5, 51% có kích thước khoảng 850 pm và 5,8% có kích thước khoảng 500 km. Như vậy, các tá dược lỏng trong thành phần pellet lỏng naproxen có ảnh hưởng khác nhau đến phân bố kích thước cũng như mức độ cầu của pellet bào chế được.

Kết quả đánh giá độ trơn chảy của pellet lỏng naproxen dựa trên: Tốc độ chảy, góc nghỉ và chỉ số Carr được ghi ở Bảng 2.

.jpg)

Ghi chú: *TB ± ĐLC = Trung bình + Độ lệch chuẩn

Kết quả đánh giá cho thấy, mẫu pellet HHVL và tất cả các mẫu pellet lỏng naproxen đều có độ trơn chảy tốt, mặc dù các mẫu pellet lỏng đều có chứa khoảng 29% lượng tá dược lỏng so với tổng khối lượng của pellet.

Kết quả đánh giá độ bở vụn của các mẫu pellet lỏng, sử dụng thiết bị đánh giá độ bở Erweka với tốc độ quay 25 vòng/phút, trong 4 phút, cho thấy sự mất khối lượng dao động từ 0,00 đến 0,54% ở tất cả các mẫu pellet. Chứng tỏ các mẫu pellet lỏng có độ bở thấp.

Hình ảnh SEM bề mặt của các mẫu pellet lỏng naproxen cho thấy các mẫu pellet lỏng có bề mặt nhẵn mịn, còn mẫu pellet HHVL có bề mặt thô ráp hơn. Hình ảnh SEM bề mặt của các mẫu pellet lỏng naproxen sau thử nghiệm hòa tan cho thấy: Tất cả các mẫu pellet đều không rã trong quá trình thử hòa tan, bề mặt của mẫu pellet HHVL hầu như không thay đổi so với trước khi thử hòa tan, trái lại bề mặt của các mẫu pellet lỏng sau khi hòa tan trở nên thô ráp, là do dịch thuốc lỏng (chiếm tới 29% khối lượng pellet) đã di chuyển vào môi trường hòa tan.

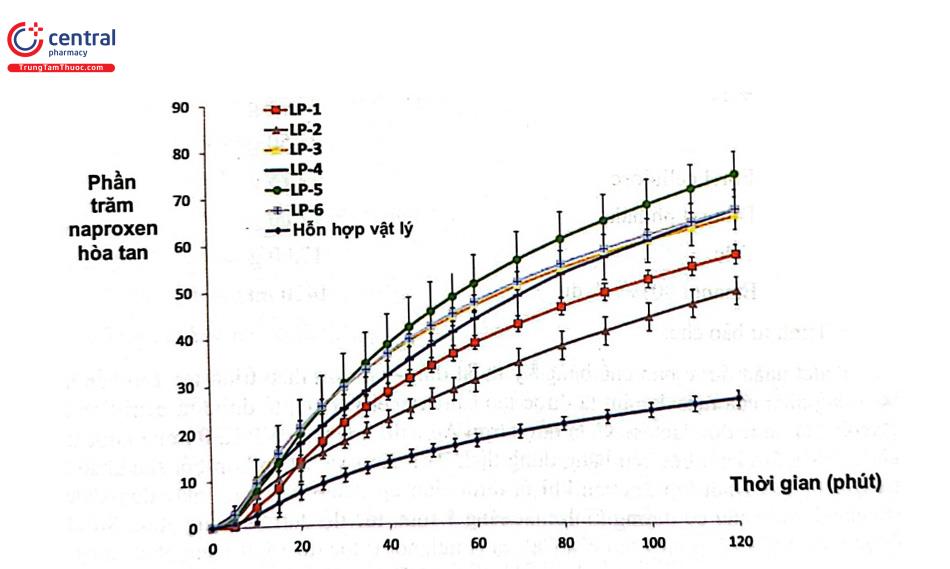

Kết quả thử độ hòa tan sử dụng máy cánh khuấy, tốc độ khuấy 50 vòng/phút trong môi trường acid hydrocloric pH 1,2 và môi trường đệm phosphat pH 7,4, ở nhiệt độ 37 ± 0,5°C, định lượng naproxen đã hòa tan bằng đo độ hấp thụ ở bước sóng 271 nm. Tất cả các mẫu thử đều có chứa lượng pellet tương ứng 25 mg naproxen. Kết quả thử hòa tan của các mẫu pellet nghiên cứu được biểu diễn bằng đồ thị Hình 11 và 12.

Các đồ thị Hình 11 và 12 cho thấy: Mức độ hòa tan naproxen từ các mẫu pellet lỏng, trong cả hai môi trường pH 1,2 và pH 7,4 đều tăng lên nhiều lần so với mẫu pellet HHVL. Chứng tỏ các tá dược lỏng không bay hơi trong thành phần của pellet lỏng có vai trò làm tăng tốc độ giải phóng dược chất từ pellet. Các tá dược lỏng khác nhau có tác động làm tăng tốc độ giải phóng dược chất khác nhau, phụ thuộc chủ yếu vào độ tan của naproxen trong tá dược lỏng đó. Các tá dược lỏng đã làm giảm mức độ kết tinh của naproxen trong pellet lỏng (qua phân tích DSC) nên đã làm tăng hòa tan dược chất.

- Bào chế pellet melasamin giải phóng tại đại tràng [6]:

+ Nguyễn Cao Thắng và cộng sự đã thực hiện bào chế pellet melasamin giải phóng tại đại tràng bằng kỹ thuật đùn - tạo cầu kết hợp với bao màng kiểm soát giải phóng tại đại tràng, với công thức bào chế pellet nhân và công thức màng bao như sau:

Pellet nhân được bào chế theo công thức:

| Melasamin | 217,5 g |

| Avicel PH 101 | 172,2 g |

| Lactose monohydrat | 17,2 g |

| Natri tinh bột glycolat | 47,6 g |

| Polyvinyl pyrolidon (PVP) K30 | 39,0 g |

| Aerosil 200 | 6,5 g |

| Nước tinh khiết | 260 ml |

Thành phần màng bao kiểm soát giải phóng tại đại tràng:

| Zein | 29,75 g |

| Eudragit S100 | 25,50 g |

| Ethyl cellulose | 29,75 g |

| Dibutyl phthalat | 17,00 g |

| Talc | 17,00 g |

| Ethanol 80% vừa đủ | 1420 ml |

+ Trình tự bào chế:

Pellet nhân được bào chế bằng kỹ thuật đùn - tạo cầu theo trình tự: Tạo hỗn hợp bột đồng nhất của mesalamin, tá dược tạo cầu Avicel PH101, tá dược rã natri tinh bột glycolat, tá dược độn lactose và tá dược trơn Aerosil; hòa tan PVP K30 trong nước tỉnh khiết. Nhào ẩm khối bột kép bằng dung dịch PVP K30 và ủ hỗn hợp bột sau nhào ẩm trong 60 phút. Khối bột ẩm sau khi ủ, được đùn ép thành sợi bằng máy đùn Caleva (England) với sàng có đường kính mắt sàng 1 mm, tốc độ đùn 80 vòng/phút. Sợi đùn được vo/tạo cầu bằng máy tạo cầu Caleva (England) ở tốc độ 1500 vòng/phút trong 10 phút. Pellet sau tạo cầu được sấy khô ở khoảng 60°C đến độ ẩm <3%.

Bao màng kiểm soát giải phóng tại đại tràng: Dịch bao được pha chế bằng cách hòa tan chất hóa dẻo dibutyl phthalat trong khoảng 70% thể tích ethanol 80%, tiếp tục hòa tan lần lượt các polyme kiểm soát giải phóng zein, Eudragit S100 và ethyl cellulose vào dung dịch ethanol 80%. Nghiền mịn bột talc, rồi phân tán vào dung dịch polyme đã pha chế, bổ sung ethanol 80% vừa đủ thể tích theo công thức. Tiến hành bao màng bằng thiết bị bao tầng sôi Quylong (Trung Quốc) với các thông số: nhiệt độ khí thổi vào 30°C; áp suất súng phun 1 bar; đường kính súng 1mm; tốc độ phun dịch ở mức tốc độ 3 của bơm nhu động. Tiến hành bao cho tới khi pellet đạt bề dày của màng bao đạt ở mức khối lượng của pellet sau bao màng tăng lên 30% so với khối lượng pellet trước khi bao màng.

+ Đánh giá khả năng giải phóng in vitro của pellet mesalamin thu được bằng thử nghiệm hòa tan, sử dụng máy cánh khuấy, tốc độ khuấy 50 vòng/phút, nhiệt độ môi trường hòa tan 37 ± 0,5°C; môi trường hòa tan 900 ml dung dịch acid hydrocloric 0,1N (pH 1,2) trong 2 giờ đầu, 3 giờ tiếp theo trong môi trường đệm phosphat pH 7,4 và các giờ tiếp theo trong môi trường đệm phosphat pH 6,8.

Kết quả thử nghiệm cho thấy, pellet mesalamin bào chế như trên có To (thời gian trì hoãn giải phóng dược chất ở mức dưới 10%) là hơn 4 giờ và Tso (thời gian giải phóng trên 80% dược chất) là trên 7 giờ. Kết quả này dự đoán là phù hợp với khả năng trì hoãn giải phóng dược chất ở phần trên của ống tiêu hóa để đến đích giải phóng tại đại tràng.

- Bào chế pellet gliclazid giải phóng kéo dài [45]:

Lin Wang và cộng sự đã nghiên cứu bào chế pellet gliclazid giải phóng kéo dài dạng cốt kết hợp với màng bao kiểm soát giải phóng qua hai giai đoạn: Bào chế pellet dạng cốt (matrix) bằng kỹ thuật đùn - tạo cầu; bao pellet cốt với Avicel PH 101 để thu được pellet gliclazid giải phóng kéo dài (một kỹ thuật mới về bao kéo dài giải phóng):

+ Công thức bào chế pellet dạng cốt:

Gliclazid: 18%

Ethyl cellulose 7 cP: 20%

Natri carboxymethyl starch: 2%

Avicel PH 101: 60%

Nước tinh khiết vừa đủ

+ Trình tự bào chế pellet dạng cốt:

Trộn bột dược chất, Avicel PH 101, ethyl cellulose và natri carboxymethyl starch thành hỗn hợp bột đồng nhất, thêm dần nước vào khối bột, nhào trộn để thu được khối bột đồng nhất vừa đủ ẩm, ủ cho khối bột đủ dẻo. Sử dụng thiết bị đùn - tạo cầu Wenzhou (Trung Quốc) để đùn khối ẩm dẻo qua sàng có đường kính lỗ sàng 1 mm với tốc độ 60 vòng/phút. Vo/tạo cầu sợi đùn với tốc độ 500 vòng/phút, trong 10 phút. Sấy khô pellet thu được ở khoảng 40°C, sàng lấy pellet có kích thước trong khoảng 700 - 830 um.

+ Đánh giá khả năng giải phóng dược chất từ pellet thu được bằng thử nghiệm hòa tan với thiết bị cánh khuấy, tốc độ quay 100 vòng/phút, môi trường giải phóng 900 ml đệm phosphat pH 7,4, nhiệt độ môi trường hòa tan 37 ± 0,5°C. Kết quả cho thấy pellet có khả năng kéo dài giải phóng dược chất đến 12 giờ, nhưng khi so sánh với thuốc đối chiếu là viễn Diamicron® thì phần trăm dược chất giải phóng từ pellet nhanh hơn ở khoảng 2 - 4 giờ đầu.

+ Để giảm phần trăm dược chất giải phóng ở giai đoạn đầu, pellet cốt ngay sau khi tạo cầu được tiếp tục được bao với Avicel PH 101 ngay trong thiết bị tạo cầu đang quay, bằng cách thêm tá dược dính lỏng là dung dịch HPMC E5 2% với lượng vừa đủ thẩm ướt bề mặt pellet, tiếp một lượng vừa đủ bột Avicel PH 101 vào tâm của thiết bị tạo câu, dưới tác dụng của lực ly tâm, bột Avicel sẽ phân tán và bám đều lên bề mặt ướt của pellet. Tiếp tục quá trình bao như vậy cho tới khi bề dày của lớp bao tăng lên 20% so với khối lượng ban đầu, thu lấy pellet và sấy khô.

+ Kết quả thu được pellet gliclazid giải phóng kéo dài có khả năng giải phóng dược chất in vitro tương tự thuốc đối chiếu là viên Diamicron® (với f2 > 60).

4 Tài liệu tham khảo

- Nguyễn Đăng Hòa, Nguyễn Trần Linh (2022), "Kỹ thuật đùn tạo cầu", Kỹ Thuật Bào Chế Pellet. Nhà xuất bản Y học, trang 12 - 34. Tải bản PDF tại đây.

- Nguyễn Thị Mai Anh và cộng sự (2008), “Nghiên cứu bào chế pellet omeprazol” Tạp chỉ Dược học, 8, tr. 11-13.

- Bộ Y tế (2017), Dược điển Việt Nam V, Nhà xuất bản Y học.

- Trần Trịnh Công (2014), Nghiên cứu bào chế và đánh giá sinh khả dụng viên nang Itraconazole Luận án Tiến sĩ Dược học, Trường Đại học Dược Hà Nội.

- Nguyễn Đăng Hòa và cộng sự (2006), “Nghiên cứu xây dựng công thức bào chế pellet ibuprofen giải phóng nhanh”, Tạp chỉ Dược học, 11A, tr. 81-84.

- Nguyễn Đăng Hòa và cộng sự (1999), “Nghiên cứu sinh khả dụng viên nang artemisinin chế từ hệ phân tán rắn với chất mang Eudragit LI 00”, Tạp chỉ Dược học, 12, tr. 17-20.

- Nguyễn Cao Thắng và cộng sự (2021), “Nghiên cứu bào chế pellet mesalamin giải phóng tại đại tràng”, Tạp chỉ Nghiên cứu dược và Thông tin thuốc, 12(1), tr. 38-43.

- Em Wuthy và cộng sự (2005), ‘Nghiên cứu bào chế pellet Indomethacin tác dụng kéo dài băng phương pháp đùn – tạo cầu”, Tạp chỉ Dược học, 9, tr. 16-20.

- Ahir A. A., Mali s. s., Hajare A. A., et al. (2015), “Pelletization technology: Methods and applications-A review”, Research Journal of Pharmacy and Technology, 8(2), pp. 131-138.

- Becker K., Salar-Behzadi s., Zimmer A. (2015), “Solvent-free melting techniques for the preparation of lipid-based solid oral formulations”. Pharmaceutical Research, 32(5), pp. 1519-1545.

- Crowley M. M., Zhang F., Repka M. A., et at. (2007), “Pharmaceutical applications of hot-melt extrusion: part I”, Drug Development and Industrial Pharmacy, 33(9), pp. 909-926.

- De Coninck E., Vanhoome V., Elmahdy A., et al. (2019), “Prilling of API/fatty acid suspensions: Processability and characterisation”, International Journal of Pharmaceutics, 572, p. 118756.

- De Espíndola B., Beringhs A. o. R., Sonaglio D., et al. (2019), “Liquisolid pellets: A pharmaceutical technology strategy to improve the dissolution rate of ritonavir”, Saudi Pharmaceutical Journal, 27(5), pp. 702-712.

- Dhandapani N. V. (2012), “Pelletization by Extrusion-Spheronization-A detailed review”. The All Results Journals: Biol, 3(2), pp. 10-23.

- Dhote V., Mishra D. K., Mishra p. K., et al. (2015), “Micropellets: A promising strategy for controlled release of lansoprazole”, Asian Journal of Biomaterial Research, 1(2), pp. 56-61.

- S Varshosaz J., Akhavanfarid G., et al (2009), ’’Formulation and in- 15 £skan haracterization of extended release pellets of indomethacin using powder- ^ring technique”, Research in Pharmaceutical Sciences, 2(2), pp. 67-75.

- Ghebre-Sellassie I. (1989), Pharmaceutical pelletization technology, CRC Press.

- Ghebre-Sellassie I., Ghebre-Selassie I., Martin c. E., et al. (2003), Pharmaceutical 11 extrusion technology, CRC Press.

- Gohel M. c., Parikh R., Stavan A. (2009), ’’Spray drying: a review”, pharmaceutical Reviews, 7(5), pp. 1-20.

- Harrison p., Newton J., Rowe R. (1985), ’’The characterization of wet powder masses suitable for extrusion/spheronization”, Journal of Pharmacy and Pharmacology, 37(10), pp. 686-691.

- Jagadale N. D., ’’Formulation development and evaluation of sustained release pellets of Verapamil HC1”, International Journal of Pharmaceutical Research and Development, 1(11), pp. 1-7.

- Kandukuri J. M., Allenki V., Eaga c. M., et al (2009), ’’Pelletization techniques for oral drug delivery”, International Journal of Pharmaceutical Sciences and drug research, 1(2), pp. 63-70.

- KesumaD., Siswandono s., Purwanto B. T., et al. (2018), “Docking, synthesis and cytotoxic test on Human Breast Cancer cell line T47D of N-(phenylcarbomothyoil)- benzamide”, World Journal of Pharmaceutical Research, 7(7), pp. 70-78.

- Luong A. Q., Vu T. N., Nguyen D. H., et al. (2017), “Formulation Optimization Utilizing D-Optimal Experimental Design of Oral Capsules Containing Enteric- Coated Pellets of Lansoprazole and in vivo Bioequyvalence”, Pharmacology & Pharmacy, 8(5), pp. 153-171.

- Maniruzzaman M., Boateng J. s., Snowden M. J., et al. (2012), “A Review of Hot- Melt Extrusion: Process Technology to Pharmaceutical Products”, International Scholarly Research Notices, 2012, p. 436763.

- ManiruzzamanM., Rana M., Boateng J., et al (2013), “Dissolution enhancement of poorly water-soluble APIs processed by hot-melt extrusion using hydrophilic polymers”, Drug Development and Industrial Pharmacy, 39(2), pp. 218-227.

- Manoharan K, Bhaskaran N. A., Kumar L. (2019), “Pellets and techniques of pelletization”, Research Journal of Pharmacy and Technology, 12(12), pp. 6157-6164.

- Muley s., Nandgude T., Poddar s. (2016), “Extrusion-spheronization a promising pelletization technique: In-depth review”, asian journal of pharmaceutical sciences, 11(6), pp. 684-699.

- Munday D. L. (2003), “Film coated pellets containing verapamil hydrochloride: enhanced dissolution into neutral medium”, Drug Development and Industrial Pharmacy, 29(5), pp. 575-583.

- Nastruzzi C., Cortesi R., Esposito E., et al. (2000), “Influence of formulation and process parameters on pellet production by powder layering technique” AAPS PharmSciTech, 1(2), pp. 14-25.

- Nguyen M. N., Tran p. H., Tran T. T. (2019), “A single-layer film coating for colon-targeted oral delivery”, International Journal of Pharmaceutics, 559, pp 402-409.

- Ouyang H., Zheng A. Y.y Heng p. w. s., et al (2018), “Effect of lipid additives and drug on the rheological properties of molten paraffin wax, degree of surface drug coating, and drug release in spray-congealed microparticles”, Pharmaceutics, 10(3), p. 75.

- Parikh D. M. (2021), Handbook of Pharmaceutical Granulation Technology, CRC Press.

- Rahman M. A., Harwansh R., Biswas R., et al. (2010), “Hot melt extrusion and freeze pelletization: Better alternative for drugs having stability problem due to presence of water”, International Journal of Pharmaceutical Sciences and Research, 1(11), p. 22.

- Rao K. s. s., Mishra V., Nayak M. (2019), “Pelletization technology in pharmaceutical formulation”, International Journal of Advanced Pharmaceutical Sciences, 1(2), pp. 1-10.

- Repka M. A., Battu s. K., Upadhye s. B., et al (2007), “Pharmaceutical applications of hot-melt extrusion: Part II”, Drug Development and Industrial Pharmacy, 33(10), pp.1043-1057.

- Shamma R. N., Basalious E. B., Shoukri R. (2012), “Development of novel sustained release matrix pellets of Betahistine dihydrochloride: effect of lipophilic surfactants and co-surfactants”. Pharmaceutical Development and Technology, 17(5), pp. 583-593.

- Simões M. F., Pinto R. M, Simões s. (2019), “Hot-melt extmsion in the pharmaceutical industry: toward filing a new drug application”, Drug discovery today, 24(9), pp. 1749-1768.

- Sinha V., Agrawal M., Kumria R. (2005), “Influence of formulation and excipient variables on the pellet properties prepared by extrusion spheronization”, Current Drug Delivery, 2(1), pp. 1-8.

- Sirisha V., Sri K. V., Suresh K., et ah (2013), “A review of pellets and pelletization process-a multiparticulate dmg delivery system”, International Journal of Pharmaceutical Sciences and Research, 4(6), p. 2145.

- Supriya p., Rajni B., Rana A. (2012), “Pelletization techniques: A literature review”. International research journal of pharmacy, 3(3), pp. 43-47.

- The United States Pharmacopoeial Convention (2021), The United States Pharmacopeia 43 and The National Formulary 38, database on the Internet, available from: https://online.uspnf.com/uspnf.

- Varshosaz J., Emami J., Tavakoli Net al. (2012), “Pectin film coated pellets for colon-targeted delivery of budesonide: In-vitro/in-vivo evaluation in induced ulcerative colitis in rat”, Iranian journal ofpharmaceutical research: IJPR, 11(3), p. 733.

- Vo A. Q., Feng X., Pimparade M., et al. (2017), “Dual-mechanism gastroretentive drug delivery system loaded with an amorphous solid dispersion prepared by hot- melt extrusion”, European Journal of Pharmaceutical Sciences, 102, pp. 71-84.

- Vo A. Q., Kutz G., He H., et al. (2020), ’’Continuous Manufacturing of Ketoprofen Delayed Release Pellets Using Melt Extrusion Technology: Application of QbD Design Space, Inline Near Infrared, and Inline Pellet Size Analysis”, Journal of Pharmaceutical Sciences, 109(12), pp. 3598-3607.

- Wang L., Wang J., Lin X., et at. (2010), ’’Preparation and in vitro evaluation of Gliclazide sustained-release matrix pellets: formulation and storage stability”. Drug Development and Industrial Pharmacy, 36(7), pp. 814-822.

- Wei H., Qing D., De-Ying c., et al. (2007), ’’Pectin/Ethylcellulose as film coatings for colon-specific drug delivery: preparation and in vitro evaluation using 5- fluorouracil pellets”, PDA Journal of Pharmaceutical Science and Technology, 61(2), pp. 121-130.

- Yassin A. E. B., Alanazi F. K., El-Badry M., et al. (2009), “Preparation and characterization of spfronolactone-loaded gelucire microparticles using spray-drying technique”, Drug Development and Industrial Pharmacy, 35(3), pp. 297-304.

- Zaky A. (2011), “Solubility enhancement of Meloxicam prepared via binary and ternary phases using spray congealing”, Asian Journal of Pharmaceutical and Health Sciences, 1(4), pp. 196-203.

- Zaman M., Saeed-Ul-Hassan s., Sarfraz R. M., et al (2016), “Pellets and pelletization: Emerging trends in the pharma industry”, Acta Pol Pharm Drug Res, 73, pp. 1415-1425.